在 OLED(有机发光二极管)显示屏的制造过程中,真空蒸镀设备扮演着决定产品性能与量产能力的核心角色。其关键作用及优化方向可从以下几个方面深入解析:

一、真空蒸镀设备的关键作用

1. 材料沉积的核心载体

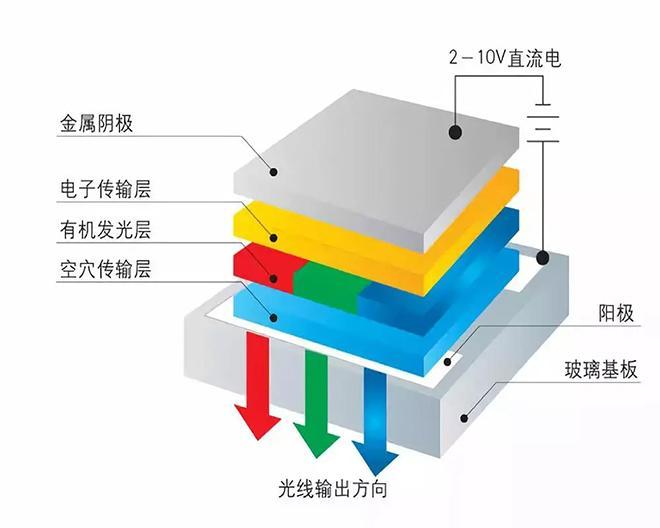

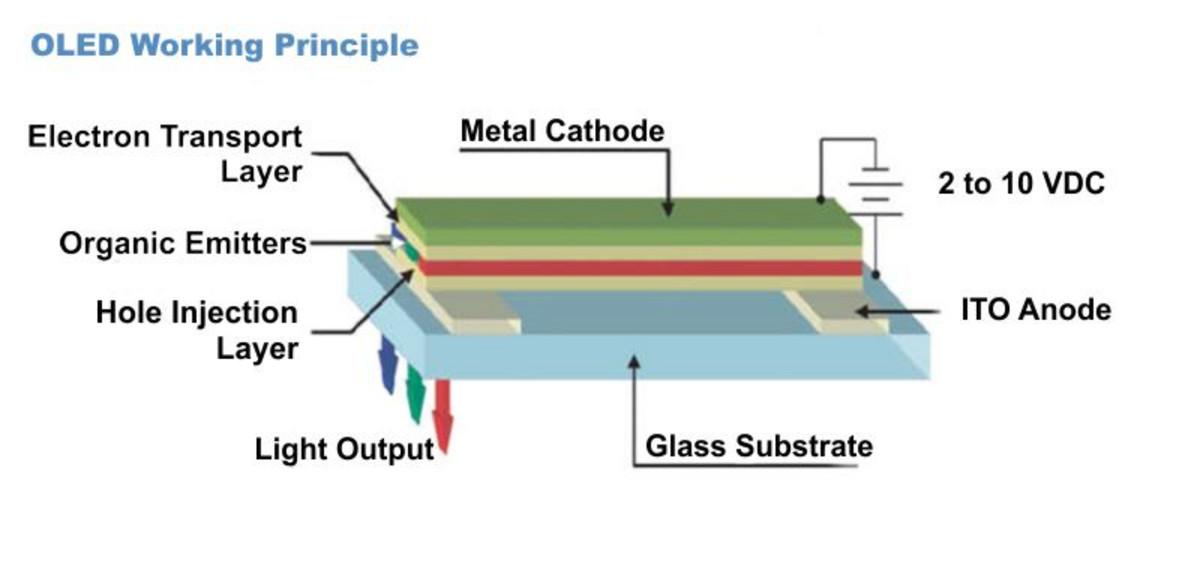

真空蒸镀是小分子 OLED 面板生产的主流技术,其核心原理是在高真空环境下(通常需达到10^{-6} Torr 级别),通过蒸发源将有机发光材料加热至升华温度,使其以气态形式沉积在基板上,形成厚度仅 100-200 纳米的有机功能层。这一过程直接决定了 OLED 像素的发光效率、颜色均匀性和寿命。例如,奥来德自主研发的线性蒸发源设备,可实现纳米级精度的镀膜厚度控制,并保持 260 小时连续稳定蒸镀,显著提升了面板生产的良率与效率。

2. 精度控制的技术基石

蒸镀设备的核心组件 ——蒸发源和精细金属掩膜(FMM),直接影响 OLED 的显示品质。

◦ 蒸发源:线性蒸发源通过均匀分布的喷嘴设计,可将有机材料精确分配到基板的不同区域,避免传统点源蒸镀中因阴影效应导致的像素边缘模糊问题。例如,奥来德的蒸发源通过优化喷嘴角度和温度控制,使蒸镀均匀性误差小于 3%。

◦ FMM:作为像素图案化的模板,其精度直接决定像素密度和排列精度。日本 DNP 曾长期垄断高精度 FMM 市场,但国内企业如众凌科技通过改进因瓦合金材料纯度(夹杂物含量低于国际水平)和制造工艺,已实现 40μm 厚度 FMM 的国产化,部分性能指标超越日本日立金属。

3. 真空环境的质量保障

高真空环境(如5 \times 10^{-4} Pa 以下)可有效避免有机材料氧化,确保发光层的高纯度。同时,真空系统的稳定性(如分子泵与机械泵的协同工作)可减少蒸镀过程中的压力波动,从而降低薄膜缺陷率。

二、性能优化的核心路径

1. 蒸发源技术的革新

◦ 结构设计升级:采用可移动蒸发源方案,将蒸镀源从固定位置移至基板正下方,通过缩短蒸镀距离(420-480mm)和增大蒸镀角,显著降低阴影效应,使像素边缘的阴影区域误差从 5-10μm 缩小至 3μm 以内。

◦ 材料利用率提升:通过优化蒸发源的加热效率和喷嘴排列,将材料利用率从传统点源的不足 20% 提升至 60% 以上。例如,专利中的 “可动式线盒” 设计可动态调整蒸发源位置,实现按需沉积,减少材料浪费。

1. FMM 工艺的突破

◦ 材料优化:众凌科技通过筛选高纯度因瓦合金并进行表面改性处理,使 FMM 的热膨胀系数降低至1.5 \times 10^{-6}/℃,较日本 DNP 产品提升 20%,从而减少蒸镀时因温度变化导致的对准误差。

◦ 制造工艺改进:采用激光蚀刻与电化学抛光结合的工艺,将 FMM 的开口精度从 ±5μm 提升至 ±2μm,支持 8K 分辨率 OLED 面板的量产。

1. 智能控制与模拟技术的应用

◦ 实时监测系统:通过部署高精度传感器(如晶振测厚仪)和 AI 算法,实时分析蒸镀速率与薄膜厚度数据,动态调整蒸发源温度和基板移动速度,使层间厚度误差控制在 ±1% 以内。

◦ 数值模拟优化:利用直接模拟蒙特卡洛(DSMC)方法预测蒸镀过程中分子的运动轨迹,并结合 Z-map 算法补偿薄膜厚度差异,在卷对卷(R2R)蒸镀中实现全幅面均匀性偏差小于 2%。

1. 设备架构的创新设计

◦ 模块化腔体设计:将蒸镀过程分解为多个独立真空腔室(如预处理腔、有机蒸镀腔、金属蒸镀腔),通过自动化传输系统实现连续生产,使产能提升 30% 以上。

◦ 柔性基板适配:针对可折叠 OLED 需求,开发具备自适应张力控制的蒸镀平台,可处理厚度小于 100μm 的柔性 PI 基板,同时通过预加热技术(基板温度控制在 150℃以下)减少材料热应力变形。

三、行业发展的技术趋势

1. 高精度与大尺寸兼容

随着 8K 电视和车载显示需求的增长,蒸镀设备需在更大基板(如 Gen 8.5)上实现更高精度的蒸镀。例如,佳能 Tokki 的蒸镀机通过磁悬浮驱动系统,将基板移动精度提升至 ±1μm,支持 65 英寸以上 OLED 面板的量产。

2. 卷对卷(R2R)蒸镀技术

针对柔性 OLED 照明和可穿戴设备市场,R2R 蒸镀技术通过连续化生产大幅降低成本。例如,研究团队采用真空兼容的底部加热蒸发源和 DSMC 模拟优化,在柔性 PI 薄膜上实现了均匀性偏差小于 3% 的 OLED 发光层沉积。

3. 新兴材料的工艺适配

针对钙钛矿和量子点等新型发光材料,蒸镀设备需开发低温蒸镀(<100℃)和惰性气体保护功能,以避免材料分解。例如,奥来德已布局钙钛矿蒸镀机研发,通过电子束蒸发技术实现无机空穴传输层的精确沉积。

四、国产化替代的突破路径

国内企业通过技术攻关和产业链协同,逐步打破国外垄断:

• 设备领域:奥来德的线性蒸发源设备已进入京东方、维信诺等厂商的量产线,其蒸镀均匀性和连续工作时长等指标达到国际领先水平。

• 材料领域:众凌科技的国产 FMM 通过优化因瓦合金薄带的表面粗糙度(Ra<0.1μm)和抗张强度(>800MPa),成功导入 TCL 华星光电的 6 代 AMOLED 产线,良率提升至 90% 以上。

• 工艺领域:欣奕华的蒸镀机对位系统精度达 1.5μm,较佳能 Tokki 的 3μm 提升 50%,且设备成本降低 40%,加速了国内 OLED 产能扩张。

总结

真空蒸镀设备作为 OLED 制造的 “心脏”,其性能优化需从蒸发源设计、FMM 工艺、智能控制和材料适配等多维度协同突破。随着国内企业在核心技术上的持续创新,未来真空蒸镀设备将向高精度、低成本、柔性化方向发展,为 OLED 产业的全球竞争提供有力支撑。

客服1

客服1