在高科技制造领域,磁控溅射镀膜设备的性能直接关系到产品的质量稳定性和生产效率。选择一款适配的设备需要综合考量多方面因素,微仪真空小编结合行业经验,总结出以下五大关键因素,助您做出科学决策。

一、核心性能参数的匹配度

设备的核心性能参数是衡量其能否满足生产需求的基础,需重点关注以下指标:

• 溅射功率与沉积速率:不同材料(如金属、陶瓷、化合物)的溅射需求差异显著。例如,制备金属薄膜时,中等功率(1-5kW)即可实现较高沉积速率;而溅射高硬度陶瓷膜(如 TiO₂、ZrO₂)则需更高功率(5-15kW)以保证离子轰击能量。需根据目标薄膜的厚度、生产节拍,选择功率可调范围与沉积速率匹配的设备,避免因速率过低导致产能不足,或速率过高影响薄膜均匀性。

• 真空度与漏气率:磁控溅射需在高真空环境(通常 10⁻³-10⁻⁵Pa)下进行,真空系统的极限真空度和漏气率直接影响薄膜纯度。若设备真空度不足,残留气体(如氧气、水汽)会与溅射粒子反应,导致薄膜氧化或出现气孔。建议选择配备分子泵或复合泵的设备,确保漏气率≤1×10⁻⁷Pa・L/s,满足高精度镀膜需求。

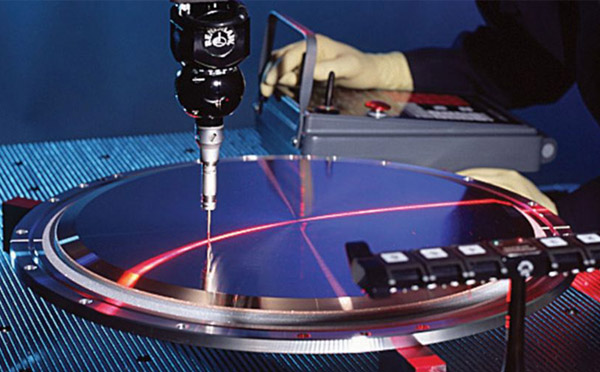

• 薄膜均匀性与重复性:通过设备的靶材结构(如平面靶、圆柱靶)、基片架运动方式(旋转、摆动)以及磁场分布设计来判断均匀性。优质设备应能保证同一批次基片的薄膜厚度偏差≤±3%,不同批次间偏差≤±5%,尤其在大面积基片(如 6 英寸以上晶圆、平板玻璃)镀膜中,均匀性控制更为关键。

二、材料适应性与工艺灵活性

磁控溅射技术的优势之一是可处理多种材料,但不同设备的材料适应性存在差异:

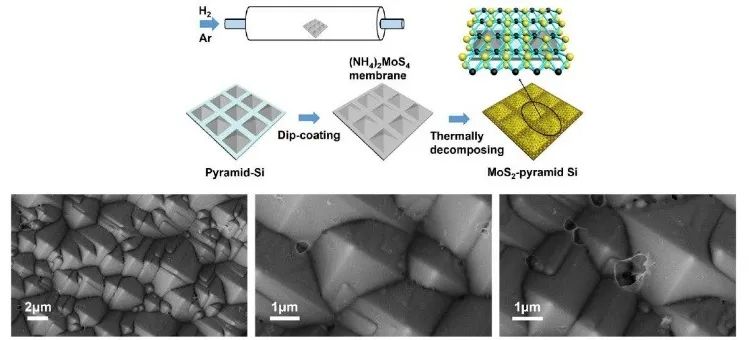

• 靶材兼容性:设备需支持多种靶材类型,包括金属靶(Al、Cu、Ag)、合金靶(NiCr、TiAl)、陶瓷靶(Al₂O₃、SiO₂)等,并能根据靶材尺寸(如圆形靶 φ50-300mm、矩形靶 100×200mm)灵活更换。对于需高频溅射的绝缘靶材,设备需配备射频(RF)电源,而导电靶材则可采用直流(DC)电源,部分高端设备支持交直流兼容,提升工艺灵活性。

• 基片类型与尺寸范围:需根据生产的基片材质(金属、玻璃、塑料、半导体)和尺寸选择设备。例如,半导体行业常用的 8 英寸晶圆镀膜设备,与光伏行业的大面积玻璃镀膜设备(可兼容 1.5m×1.8m 基片)在腔体设计、传输系统上差异显著。同时,设备应支持基片预处理(如等离子清洗),增强薄膜与基片的结合力。

• 多工艺集成能力:若需制备多层复合膜(如光学增透膜由 SiO₂/TiO₂交替层组成),设备应具备多靶位(3-6 个靶)、自动换靶功能,或支持在同一腔体中实现溅射与其他工艺(如离子束辅助沉积)的集成,减少基片转移过程中的污染风险。

三、生产效率与自动化水平

在规模化生产中,设备的效率和自动化程度直接影响生产成本:

• 腔体结构与产能:单腔体设备适合小批量研发,而多腔体联机设备(如加载腔、预处理腔、溅射腔、卸载腔集成)可实现连续生产,减少真空抽气时间,提升单位时间产能。例如,半导体行业的集群式磁控溅射设备,每小时可处理数十片晶圆,满足量产需求。

• 自动化控制系统:优质设备应配备 PLC 或工业计算机控制系统,支持工艺参数(功率、真空度、溅射时间)的精确设定与存储(可保存 100 组以上工艺配方),并能通过触摸屏或远程终端实现操作。自动化程度高的设备还可集成机器人上下料、基片识别与定位功能,减少人工干预,降低操作误差。

• 故障诊断与预警:设备需具备完善的传感器网络,可实时监测真空系统、电源、靶材消耗等状态,当出现异常(如真空度下降、靶材短路)时自动报警并显示故障点,缩短停机检修时间。

四、设备可靠性与维护成本

设备的稳定性和易维护性是长期高效生产的保障:

• 核心部件寿命:关注靶材利用率(优质设备可达 70% 以上,减少材料浪费)、真空泵的维护周期(分子泵寿命通常≥10000 小时)、电源的稳定性(输出波动≤±1%)等。例如,采用磁控靶冷却水路优化设计的设备,可避免靶材因局部过热而烧蚀,延长靶材更换周期。

• 结构设计与维护便利性:设备应采用模块化设计,关键部件(如靶材、真空阀门、传感器)易于拆卸更换;腔体内部应光滑无死角,便于清洁残留的溅射沉积物。部分设备配备自动清洁功能(如等离子刻蚀),可减少人工维护工作量。

• 备件供应与技术支持:选择市场保有量大、售后服务体系完善的品牌,确保易损件(如密封圈、靶材固定件)供应及时,且厂家能提供快速的现场维修、远程技术支持及设备升级服务,降低设备闲置风险。

五、成本与投资回报周期

在满足性能需求的前提下,需综合评估设备的性价比:

• 初始投资:不同配置的设备价格差异显著(从几十万元到数百万元),需结合生产规模和工艺要求合理选择。例如,研发型实验室设备可侧重核心性能,简化自动化功能以控制成本;而量产型设备则需优先保证产能和稳定性,避免因设备瓶颈影响整体生产线效率。

• 运行成本:包括电力消耗(高功率设备需关注能耗,建议选择节能型电源)、靶材与耗材更换费用、人工操作成本等。例如,采用磁控溅射与离子束辅助结合的设备,虽初始投资较高,但可通过提升薄膜质量减少返工率,长期来看更经济。

• 投资回报周期:根据设备产能、产品附加值及市场需求估算回报周期。在半导体、高端光学等领域,高质量薄膜产品的溢价空间大,若设备能稳定满足工艺要求,通常可在 1-3 年内收回投资。

总之,选择磁控溅射镀膜设备需兼顾性能、效率、成本与长期可靠性,结合自身的生产规模、工艺需求和行业特点进行综合考量。建议在采购前进行实地考察,测试设备在目标工艺下的镀膜效果,并与厂家深入沟通定制化需求,确保设备能为生产赋能。若您需要进一步的选型指导,欢迎与微仪真空交流,我们将提供针对性解决方案!

客服1

客服1