在光学、电子、半导体等领域的薄膜制备中,真空蒸镀仪器凭借其高效、精准的成膜能力占据着重要地位。作为微仪真空小编,我们将从原理、类型、使用方法到行业应用,为您全面解读这一关键设备。

一、真空蒸镀仪器的工作原理

真空蒸镀仪器的核心原理是在高真空环境中,通过加热使蒸发材料转化为气相粒子,随后这些粒子在基底表面冷凝沉积形成薄膜。整个过程可分为三个关键阶段:

• 真空环境构建:仪器通过真空泵组(机械泵、扩散泵等)将镀膜室气压降至 10⁻³Pa 以下,减少气体分子对气相粒子的散射,避免薄膜出现气孔、氧化等缺陷。

• 材料蒸发:蒸发源(如电阻加热坩埚、电子束枪)为材料提供能量,使其达到蒸发温度。材料原子或分子获得足够动能后脱离表面,进入真空空间形成气相流。

• 薄膜沉积:气相粒子沿直线运动至基底表面,因基底温度较低而失去动能,冷凝吸附并堆积成膜。通过控制蒸发时间、速率等参数,可精准调控薄膜厚度(从纳米级到微米级)。

二、真空蒸镀仪器的主要类型

根据加热方式和应用场景的不同,真空蒸镀仪器可分为以下几类:

1. 电阻加热蒸镀仪

以电阻丝(如钨丝、钼丝)或加热坩埚(陶瓷、石墨材质)为蒸发源,通过电流加热使材料蒸发。适用于低熔点金属(铝、金)、有机物等,结构简单、成本低,广泛应用于装饰镀膜、包装材料镀铝等领域。

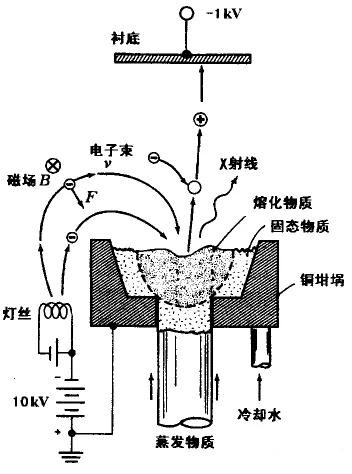

2. 电子束蒸镀仪

利用高速电子束轰击材料表面,通过动能转化为热能实现蒸发。可用于高熔点材料(钨、二氧化硅)和高纯度薄膜制备,蒸发速率快、膜层致密度高,在半导体、光学镜片镀膜中应用广泛。

3. 感应加热蒸镀仪

基于电磁感应原理,通过交变磁场在金属蒸发源中产生涡流加热材料。适用于管状或块状金属材料,加热均匀性好,常用于磁性薄膜、合金膜的制备。

4. 激光蒸镀仪

以高能激光束为热源,瞬间熔化并蒸发材料。可实现局部精准加热,减少对基底的热损伤,适用于敏感材料(如有机光电材料)和复杂结构薄膜的制备。

三、真空蒸镀仪器的使用方法

1. 前期准备

检查仪器真空系统、加热系统、冷却系统是否正常,清洁镀膜室和基底(去除油污、灰尘),根据工艺要求选择蒸发材料并预处理(烘干、研磨)。

2. 装料与装片

将材料放入蒸发源,基底固定在样品架上,调整基底与蒸发源的距离(通常 10-30cm),确保成膜均匀。

3. 抽真空

关闭镀膜室,先启动机械泵预抽至 10⁻¹Pa,再开启扩散泵(需预热),直至真空度达到工艺值(10⁻³-10⁻⁵Pa)。

4. 蒸镀过程

启动加热系统,按材料特性设定功率和升温速率,通过膜厚监测仪实时控制薄膜厚度。蒸发过程中保持真空度稳定,避免杂质混入。

5. 停机操作

镀膜完成后,关闭加热系统,待蒸发源冷却后关闭真空泵,缓慢通入氮气至常压,取出基底并清洁仪器。

四、真空蒸镀仪器的行业应用

1. 光学领域

用于制备光学薄膜,如镜头增透膜(减少反射损失,透光率提升至 95% 以上)、激光反射膜(反射率达 99%)、滤光片(精准控制光谱透过范围)等。例如,相机镜头通过多层蒸镀膜实现高清成像,投影仪镜片镀膜后减少眩光。

2. 电子与半导体领域

制作电极、互连引线和绝缘层,如集成电路中铝膜互连层、触摸屏 ITO 透明导电膜、传感器的敏感薄膜等。电子束蒸镀的高纯度金属膜可降低接触电阻,提升器件性能。

3. 装饰与包装领域

在塑料、陶瓷表面镀制金属膜(如铬、钛),模拟金属质感,应用于汽车内饰、化妆品包装、家具配件等。包装材料(如 PET 薄膜)镀铝后形成阻隔层,延长食品保质期。

4. 新能源领域

用于太阳能电池镀膜(如减反射膜、电极膜),提高光吸收效率;在锂离子电池中制备电极集流体薄膜,增强导电性和耐腐蚀性。

5. 航空航天领域

为航天器部件镀制耐高温、抗氧化薄膜(如陶瓷涂层),抵御极端环境侵蚀;红外探测器件通过蒸镀红外增透膜提升探测灵敏度。

真空蒸镀仪器的不断升级(如自动化控制、多源共蒸技术)使其在更多前沿领域(如柔性电子、量子器件)展现潜力。掌握其原理与应用,有助于更好地发挥其在薄膜制备中的核心作用。若您需要针对特定行业的工艺方案,欢迎与微仪真空交流探讨!

客服1

客服1