磁控溅射镀膜设备的定制化服务是满足差异化应用需求的核心手段,其本质是通过设备结构、功能模块与工艺参数的系统性适配,将客户对膜层性能(如成分、致密度、均匀性)、生产规模(如批量、效率)及场景特殊性(如基底类型、环境限制)的要求转化为可落地的设备方案。以下从定制化设计维度、服务流程及验证体系展开分析:

一、定制化设计的核心维度:从需求到设备的精准映射

1. 靶材系统:匹配材料特性与镀膜模式

• 靶材类型与布局:

◦ 针对单一元素膜(如 Al、Cu),采用纯金属平面靶;针对化合物膜(如 TiO₂、Si₃N₄),配置陶瓷靶或金属靶 + 反应气体(O₂、N₂)系统。

◦ 多层膜需求(如光学滤光片)需设计多靶阵列(如 3-6 靶环形分布),配合快门切换机制实现层间快速过渡,切换时间≤1 秒以减少界面污染。

◦ 大面积镀膜(如光伏玻璃,1.6m×2.4m)采用长条形旋转靶(长度≥2m),靶材利用率提升至 80% 以上(传统平面靶仅 50%),同时通过双靶对称布局抵消边缘效应,膜厚均匀性控制在 ±2% 以内。

• 功率与冷却适配:

◦ 高熔点材料(如 W、Mo)需高功率密度(8-15 W/cm²),配套水冷靶系统(流量 3-5 L/min,进口温差 < 5℃),避免靶材过热开裂;低功率场景(如实验室研发)可采用风冷,降低设备成本 30%。

◦ 绝缘靶材(如 Al₂O₃)需定制射频电源(13.56 MHz),并配备阻抗匹配网络,确保等离子体稳定(反射功率 < 5%)。

2. 真空腔体:适配基底形态与生产规模

• 腔体结构与尺寸:

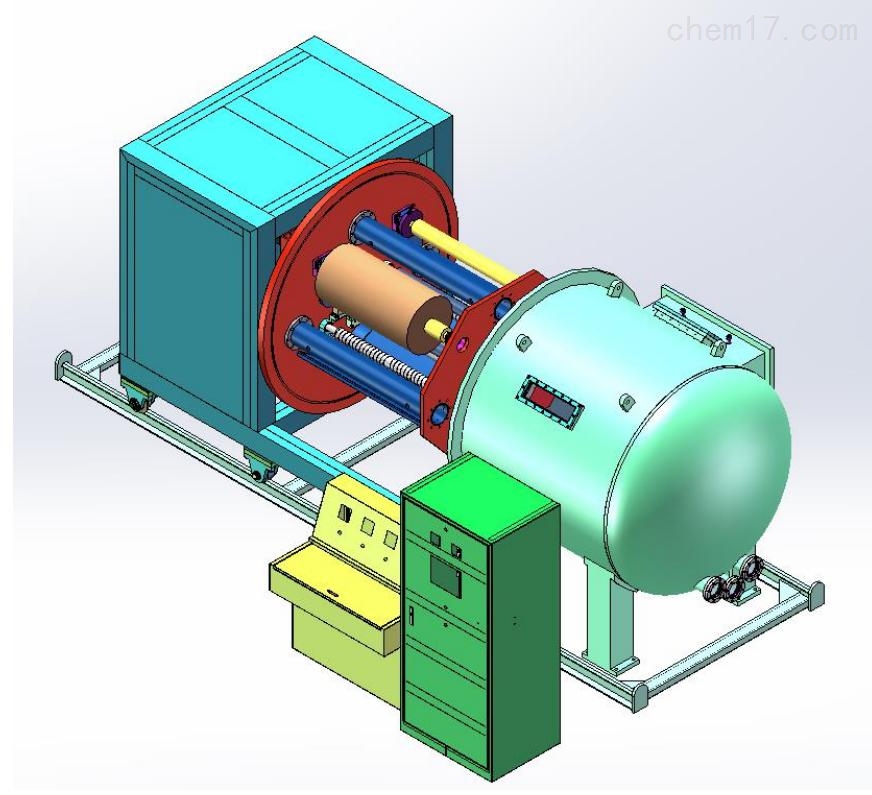

◦ 刚性基底(如硅片、玻璃)采用卧式腔体,配合可旋转基片架(转速 5-20 rpm),保证膜厚均匀性;柔性基底(如 PET 薄膜)需定制卷对卷腔体(长度 6-12m),集成张力控制(±1N)与跑偏矫正系统,避免薄膜褶皱或断裂。

◦ 大型工件(如航空发动机叶片,尺寸≥1m)采用侧开门式腔体(直径≥1.8m),内置机械臂实现自动上下料,单次装载量提升至 10-15 件,满足批量生产需求。

• 真空系统配置:

◦ 高纯度要求场景(如半导体镀膜)采用 “机械泵 + 罗茨泵 + 分子泵” 组合,极限真空≤5×10⁻⁷ Pa,漏气率≤1×10⁻⁹ Pa・m³/s,腔体内壁电解抛光(Ra≤0.02μm)减少气体吸附;普通工业场景(如装饰镀膜)用 “机械泵 + 罗茨泵” 即可,真空度 1×10⁻³ Pa,成本降低 40%。

3. 等离子体与气体控制:保障膜层成分与性能

• 反应气体精密调控:

◦ 制备 stoichiometric 化合物膜(如精确配比的 ZnO:Al)时,定制多通道气体混配系统(Ar/O₂/Zn 蒸汽),配备质量流量计(精度 ±0.5% FS)与原位红外光谱仪,实时监测膜层成分(如 O/Zn 原子比),当偏差超过 ±2% 时自动调节气体流量。

◦ 含剧毒气体(如 NF₃用于氟化物镀膜)场景,增加气体泄漏检测(精度 1ppm)与尾气处理模块(灼烧 + 吸附),符合 SEMI S2 安全标准。

• 等离子体增强模块:

◦ 针对低溅射速率材料(如陶瓷),集成 ECR(电子回旋共振)等离子体源,微波功率 500-1000W,使等离子体密度从 10¹⁰ cm⁻³ 提升至 10¹² cm⁻³,沉积速率提高 2-3 倍。

4. 自动化与测控系统:平衡效率与精度

• 自动化等级定制:

◦ 研发型设备(如高校实验室)采用半自动模式(手动装片 + 自动镀膜),配备 100 组工艺配方存储功能;量产型设备(如手机盖板镀膜)设计全自动线体(上料→清洗→预热→镀膜→检测→下料),节拍时间≤20 秒 / 片,稼动率≥90%。

◦ 对接智能制造需求时,集成 MES 系统接口,实现设备状态、工艺参数、产品质量的实时上传与追溯。

• 在线监测集成:

◦ 高精度场景(如激光镜片)内置椭圆偏振仪(膜厚精度 ±0.1nm)与四探针(方块电阻精度 ±1%),镀膜过程中实时反馈并修正参数;普通场景可简化为石英晶体膜厚仪(±1nm),降低成本。

二、定制化服务流程:从需求诊断到交付验证

1. 需求拆解与方案设计

• 深度访谈客户,明确核心指标:膜层材料(如 TiN)、基底尺寸(如 Φ300mm 硅片)、产能要求(如 500 片 / 天)、关键性能(如硬度≥20GPa,附着力≥50N/cm)、场地限制(如层高≤3m)等。

• 输出《定制方案书》,包含设备三维模型、核心参数表(如真空度、沉积速率)、工艺验证计划及成本预算,例如:为某刀具厂定制的 TiN 镀膜设备,需满足靶材寿命≥50 小时,膜厚均匀性 ±3%,方案中采用 Φ150mm 圆柱靶 + 旋转基片架组合。

2. 模块化试制与迭代

• 采用模块化设计(靶材模块、真空模块、控制系统等),优先验证核心功能:例如为光伏企业定制的 TCO 膜设备,先试制单靶溅射单元,测试方块电阻(≤10Ω/□)与可见光透过率(≥80%),达标后再集成多靶系统。

• 邀请客户参与中期评审,根据试镀结果调整参数(如靶基距从 8cm 增至 10cm 以改善均匀性),确保方案贴合实际需求。

3. 交付与售后保障

• 设备到场后,进行安装调试(真空检漏、等离子体点火、膜层性能测试),提供《操作手册》与《维护指南》,包含关键参数校准方法(如磁场强度测量、流量计标定)。

• 定制售后套餐:高校客户提供 1 年免费技术支持 + 3 次工艺培训;工业客户提供 2 年质保 + 4 小时响应的现场服务,确保设备稳定运行。

三、典型案例:定制化方案的落地实践

• 案例 1:柔性电子薄膜定制

某客户需在 PET 薄膜(宽 1.2m)上制备 ITO 透明导电膜,要求方块电阻≤15Ω/□,透过率≥85%,产能 1000㎡/ 天。

定制方案:卷对卷磁控溅射设备(腔体长度 8m),配置 2 组旋转 ITO 靶(功率 15kW / 组),基片预热至 120℃,采用中频电源(40kHz)减少电弧,配合在线四探针监测,最终膜层合格率达 98%,满足柔性显示屏需求。

• 案例 2:航空发动机叶片涂层定制

某航空企业需在镍基合金叶片表面制备 ZrO₂隔热涂层(厚度 100-200μm),要求致密度≥95%,耐高温 1200℃。

定制方案:大型卧式腔体(直径 2m),配备 4 个 ZrO₂陶瓷靶(功率 8kW / 个),基片施加 150V 负偏压增强附着力,采用反应溅射(O₂/Ar=1:3),通过红外测温仪控制基片温度≤200℃(避免叶片性能退化),涂层寿命较传统工艺提升 50%。

四、总结

磁控溅射设备定制化服务的核心是 “以需求为导向的系统集成”:既要通过靶材、真空、等离子体等模块的适配保证膜层性能,又要兼顾生产效率、成本与安全性。通过标准化的需求诊断 - 方案设计 - 试制验证流程,可将设备与客户场景的匹配度提升至 90% 以上,最终实现 “设备性能 - 膜层质量 - 生产效率” 的协同优化。

客服1

客服1