磁控溅射技术作为制备高质量薄膜的核心手段,其实验过程的科学性与严谨性直接决定薄膜性能的稳定性与可重复性。以下从实验方案设计、关键参数优化及实验结果分析三方面,系统探讨磁控溅射技术在镀膜实验中的应用要点。

一、磁控溅射镀膜实验方案的设计

实验方案设计需以目标薄膜的性能需求为核心,结合基材特性与设备条件,明确实验变量与控制指标,具体包括以下步骤:

(一)明确实验目标与薄膜性能指标

根据应用场景确定薄膜的核心性能,例如:

• 若制备刀具耐磨涂层(如 TiN),需重点关注硬度(目标≥20 GPa)、结合力(临界载荷≥15 N)及耐磨性(磨损率≤10⁻⁶ mm³/(N・m));

• 若制备透明导电膜(如 ITO),则需控制可见光透光率(≥85%)与电阻率(≤10⁻⁴ Ω・cm)。

同时,需明确薄膜厚度范围(如 50~500 nm)、均匀性要求(偏差≤±3%)等基础指标。

(二)基材选择与预处理方案

1. 基材选择:根据应用环境选择基材,如金属基材(高速钢、铝合金)适合耐磨涂层,玻璃 / 硅片适合光学 / 电子薄膜,塑料基材(PET、PC)需匹配低温溅射工艺。

2. 预处理流程:

◦ 金属基材:依次用砂纸打磨(去除氧化层)→超声清洗(丙酮 / 酒精,各 10 分钟)→等离子体刻蚀(提升表面能,增强结合力);

◦ 玻璃 / 硅片:超声清洗(去离子水→酒精→丙酮)→氮气吹干,避免残留杂质影响薄膜附着。

(三)靶材与气体体系设计

1. 靶材选择:根据薄膜成分选择靶材,如纯 Ti 靶用于制备 TiN 膜,ITO 靶(In₂O₃:Sn=9:1)用于直接沉积透明导电膜;靶材纯度需匹配实验精度(通常≥99.9%),避免杂质影响薄膜性能。

2. 气体体系:

◦ 金属 / 合金膜:仅需 Ar 气(纯度 99.999%)作为溅射气体,流量根据真空室体积调节(通常 10~50 sccm);

◦ 化合物膜(如 TiN、Al₂O₃):需引入反应气体(N₂、O₂),Ar 与反应气体比例需通过预实验确定(如 TiN 制备中 Ar:N₂=7:3)。

(四)实验变量与控制方案

采用控制变量法设计实验,明确自变量、因变量与无关变量:

• 自变量:溅射功率(100~500 W)、工作压强(0.5~5 Pa)、基片温度(室温~300℃)、靶基距(5~20 cm)等;

• 因变量:薄膜厚度、硬度、电阻率等性能指标;

• 无关变量:溅射时间(需根据沉积速率换算,保证厚度一致)、基片转速(固定 5~10 rpm,提升均匀性)等。

二、关键工艺参数的优化方法

磁控溅射的工艺参数直接影响薄膜的结构与性能,需通过系统性实验优化,核心参数的影响规律与优化策略如下:

(一)溅射功率的优化

1. 影响规律:功率升高→等离子体密度增加→靶材溅射率提高→沉积速率加快(如 Ti 靶功率从 100 W 增至 300 W 时,TiN 沉积速率从 10 nm/min 升至 30 nm/min);但功率过高会导致靶材过热(温度 > 300℃),引发薄膜应力增大(易开裂)或成分偏离(如反应溅射时靶材 “中毒”)。

2. 优化方法:在保证沉积速率的前提下,以薄膜应力最小化为目标,通过 XRD 分析(半峰宽变化)确定临界功率(如 TiN 膜在 200~250 W 时,(111)晶面峰强最高且无应力峰)。

(二)工作压强的优化

1. 影响规律:压强过低(<0.5 Pa)→Ar⁺平均自由程长→轰击靶材的离子少→沉积速率慢,且薄膜易因高能粒子轰击产生缺陷;压强过高(>5 Pa)→溅射原子碰撞频繁→薄膜致密度下降(孔隙率 > 2%),光学 / 力学性能劣化。

2. 优化方法:通过台阶仪测量厚度均匀性,结合 SEM 观察表面形貌,确定最佳压强(如制备 Al 膜时,1~2 Pa 下薄膜表面平整无孔洞)。

(三)基片温度与偏压的优化

1. 基片温度:低温(室温~100℃)适合塑料基材或非晶膜(如 SiO₂);高温(200~400℃)可促进原子扩散,提升结晶度(如 TiN 膜在 300℃时晶粒尺寸从 10 nm 增至 25 nm,硬度提高 30%),但需避免基材变形(如铝基材温度≤200℃)。

2. 基片偏压:施加负偏压(-50~-200 V)可增强离子对薄膜的轰击,降低孔隙率(如 CrN 膜在 - 100 V 偏压下致密度提升至 99.5%),但偏压过高会导致薄膜溅射蚀刻(净沉积速率下降)。

(四)反应气体比例的优化(针对化合物膜)

以 TiN 膜为例:N₂流量过低→薄膜富 Ti(呈灰黑色,电阻率 > 100 μΩ・cm);N₂过量→靶面形成绝缘层(“中毒”),沉积速率骤降。通过 XPS 分析 N/Ti 原子比(目标 1.0±0.1),结合薄膜颜色(金黄色为最佳)确定最佳比例(通常 Ar:N₂=6:4~7:3)。

三、实验结果的分析方法

实验结果分析需结合多种表征手段,从厚度、结构、性能三个维度验证薄膜质量,核心分析方法如下:

(一)薄膜厚度与均匀性分析

1. 厚度测量:

◦ 台阶仪:测量薄膜与基材的高度差,精度达 0.1 nm,适合微米级以下薄膜;

◦ 椭圆偏振仪:通过光学常数计算厚度,适合透明薄膜(如 ITO),可实现非接触式在线监测。

1. 均匀性评估:在基片不同位置(如中心、边缘)测量厚度,计算偏差率((最大值 - 最小值)/ 平均值 ×100%),优质薄膜偏差应≤±3%。若边缘过厚,需增大靶基距或调整基片转速。

(二)微观结构与成分分析

1. 晶体结构:X 射线衍射(XRD)分析峰位与强度,如 TiN 膜的(111)峰强比 > 0.8 表明择优取向明显,耐磨性能更优;非晶膜(如 SiO₂)则无明显衍射峰。

2. 表面与截面形貌:扫描电子显微镜(SEM)观察表面是否存在孔洞、裂纹,截面观察薄膜与基材的界面结合状态(无间隙为优);原子力显微镜(AFM)测量表面粗糙度(Ra),耐磨膜 Ra 应 < 5 nm。

3. 成分分析:X 射线光电子能谱(XPS)确定元素化学态(如 TiN 中 Ti⁴⁺的结合能为 458.6 eV),能量色散谱(EDS)半定量分析元素分布均匀性。

(三)力学与功能性能分析

1. 力学性能:

◦ 纳米压痕仪测硬度与弹性模量(如 TiN 膜硬度 25±2 GPa,弹性模量 250±10 GPa);

◦ 划痕仪测结合力(临界载荷 Lc,Lc>20 N 为强结合)。

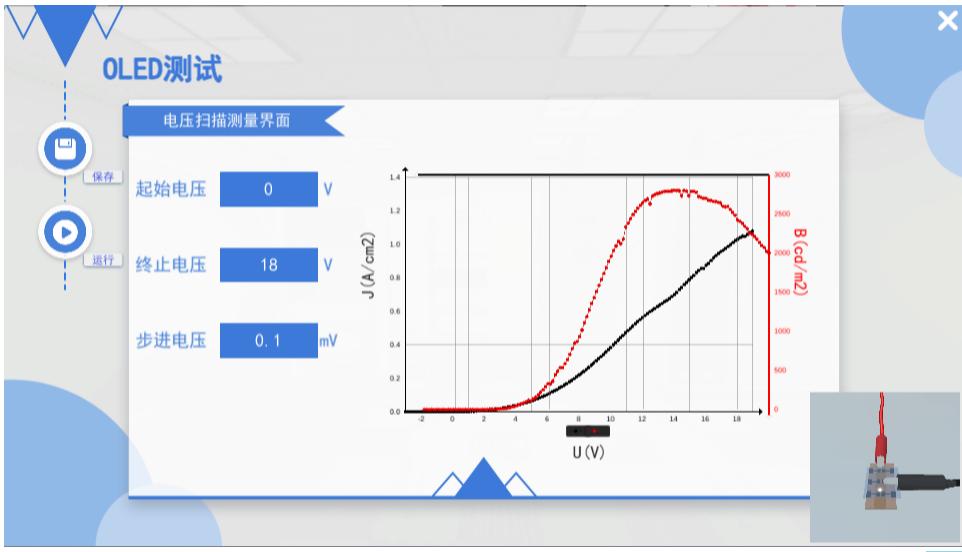

1. 功能性能:

◦ 四探针法测电阻率(如 ITO 膜电阻率 5×10⁻⁵ Ω・cm);

◦ 紫外 - 可见分光光度计测透光率(如 ITO 膜在 550 nm 波长透光率 88%)。

(四)数据规律总结与工艺优化建议

通过多组实验数据建立参数 - 性能关系模型,例如:

• 绘制 “溅射功率 - 硬度” 曲线,确定硬度峰值对应的功率区间;

• 若薄膜结合力不足,可增加 Cr 过渡层(厚度 5~10 nm)或提高基片温度(如从室温升至 200℃,Lc 可从 10 N 增至 25 N)。

客服1

客服1