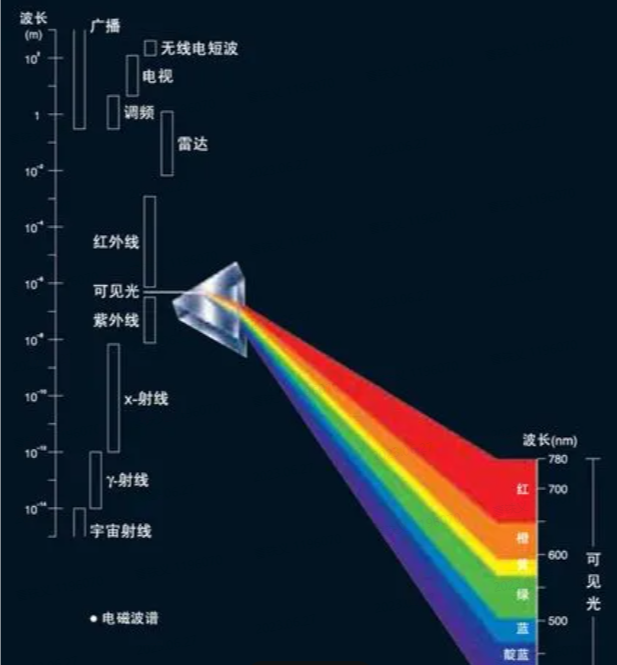

镀膜厚度是衡量薄膜性能的核心指标之一,直接影响薄膜的电学、光学、力学等功能(如光学膜的反射率随厚度呈周期性变化,耐磨涂层的寿命与厚度正相关)。磁控溅射技术凭借独特的工艺特性,在镀膜厚度控制方面展现出显著优势,其厚度调控精度可达纳米级,能满足从几纳米到数百微米的广泛需求。以下从应用方式、技术优势及关键影响因素三方面深入探讨。

一、磁控溅射技术在镀膜厚度控制中的应用方式

磁控溅射通过精准调控工艺参数与引入实时监测手段,实现对镀膜厚度的精确控制,具体应用方式包括:

1. 工艺参数预设法

基于 “沉积速率 - 时间” 的定量关系,通过预设溅射时间控制厚度。实验表明,在稳定工艺条件下(如固定功率、压强、靶基距),磁控溅射的沉积速率呈现高度稳定性(偏差 < 2%)。例如:当 Al 靶在 200 W 功率、1 Pa Ar 气压下的沉积速率为 5 nm/min 时,若需制备 50 nm 厚的薄膜,可通过程序设定溅射时间为 10 min,实现厚度的初步控制。该方法适用于对厚度精度要求中等(±5%)的场景,如装饰性涂层。

2. 实时监测反馈法

结合在线监测设备(如椭圆偏振仪、石英晶体微天平(QCM)),实时测量薄膜厚度并反馈调节工艺参数。例如:在制备光学干涉膜时,椭圆偏振仪可实时监测薄膜的光学厚度(精度达 0.1 nm),当厚度接近目标值时,系统自动降低溅射功率或提前停止溅射,将厚度误差控制在 ±1 nm 以内。QCM 则通过晶体振动频率的变化(频率变化量与沉积质量成正比)间接测量厚度,适合纳米级超薄膜(如 1~10 nm 金属导电膜)的控制。

3. 多靶分步溅射法

对于多层复合膜(如 Al₂O₃/TiO₂光学膜),通过多靶位切换与独立参数控制,实现各层厚度的精准调控。例如:制备 10 层交替膜时,可通过预设各靶的溅射时间与功率,使每层厚度偏差控制在 ±0.5 nm,确保整体膜系的光学性能符合设计要求。该方法广泛应用于高端光学器件(如激光反射镜、滤光片)的制备。

二、磁控溅射技术在厚度控制中的技术优势

与蒸镀、电镀等传统镀膜技术相比,磁控溅射在厚度控制方面的优势主要体现在以下四方面:

1. 调控精度高,纳米级可控

磁控溅射的等离子体密度均匀且稳定,使得沉积速率波动小(<1%/h),结合实时监测技术,可实现 1 nm 以下的厚度调控精度。例如:在半导体芯片制备中,磁控溅射的 SiO₂隔离膜厚度需控制在 50±1 nm,以保证层间绝缘性能,传统蒸镀技术的偏差通常> 5%,而磁控溅射可稳定控制在 ±2% 以内。

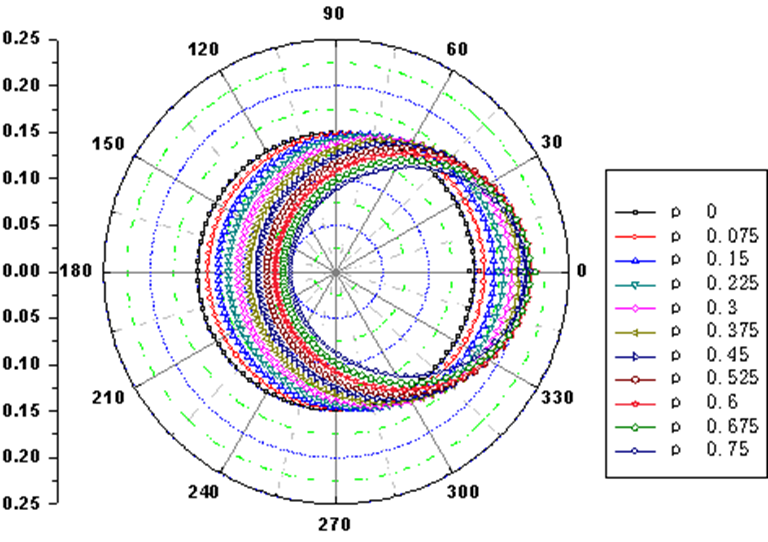

2. 厚度均匀性优异,大面积一致性好

磁场约束使等离子体在靶材表面形成均匀的 “跑道区”,溅射粒子向基片的传输更均匀。在直径 300 mm 的硅片上,磁控溅射膜的厚度均匀性可控制在 ±2% 以内,而电镀膜的均匀性通常仅为 ±10%。这种优势使其适合大面积基材(如显示面板、光伏玻璃)的镀膜,避免因厚度不均导致的性能差异。

3. 厚度范围宽,兼顾超薄与厚膜需求

磁控溅射可通过调节溅射时间与功率,覆盖从 0.5 nm(如纳米级金属催化剂膜)到 500 μm(如耐磨防护厚膜)的厚度范围。例如:制备锂离子电池的 LiCoO₂正极膜时,需厚度达 100~200 μm 以保证容量,磁控溅射通过延长溅射时间(数小时)即可实现;而制备石墨烯 / 金属复合膜时,可通过低功率短时间溅射(10~30 秒)获得 1~5 nm 的金属层。

4. 与复杂基材兼容性强,曲面厚度可控

对于曲面、深孔等复杂形状基材(如刀具、模具),磁控溅射可通过优化靶基距、磁场分布或采用旋转基片台,使薄膜厚度均匀性保持在 ±5% 以内。例如:在涡轮叶片表面制备耐磨涂层时,叶片的凹凸结构易导致传统电镀膜厚度偏差 > 20%,而磁控溅射通过调整靶材角度与基片旋转速度,可将偏差控制在 ±3%,确保涂层的耐磨性能一致。

三、影响镀膜厚度范围的关键因素

磁控溅射的镀膜厚度范围并非无限,其上限与下限受多种因素制约,核心影响因素包括:

1. 沉积速率与溅射时间

◦ 下限制约:当目标厚度 < 1 nm 时,沉积速率需低至 0.01 nm/s 以下,但过低的功率会导致等离子体不稳定(如辉光放电熄灭),此时需采用脉冲溅射(如 100 Hz 脉冲频率)或引入辅助离子源,以维持稳定沉积。

◦ 上限制约:厚度超过 500 μm 时,长时间溅射(>10 小时)会导致靶材过热(温度 > 300℃)、溅射速率下降(偏差 > 10%),且薄膜内部应力累积可能引发开裂。需通过水冷靶材、分步溅射(中间停镀降温)或引入应力释放层(如 Cr 过渡层)缓解。

1. 靶材类型与溅射功率

◦ 金属靶(如 Al、Cu)的溅射速率较高(5~20 nm/min),适合制备中厚膜(10~500 μm);陶瓷靶(如 Al₂O₃、ZrO₂)因溅射 yield(产额)低,速率通常 < 1 nm/min,更适合制备超薄膜(1~50 nm),但厚度上限难以超过 100 μm(需极长时间)。

◦ 溅射功率与沉积速率呈正相关(在一定范围内),但功率过高(>5000 W)会导致靶材溅蚀不均(边缘过快消耗),反而影响厚度稳定性,因此厚膜制备需平衡功率与靶材寿命。

1. 工作压强与靶基距

◦ 工作压强升高(>5 Pa)时,溅射粒子在气相中碰撞概率增加,到达基片的有效粒子减少,沉积速率下降,限制厚膜制备效率;而压强过低(<0.1 Pa)会导致离子轰击能量过高,薄膜易出现针孔,不适合超薄膜(<5 nm)的致密沉积。

◦ 靶基距增大(>30 cm)会降低沉积速率(速率与距离平方成反比),延长厚膜制备时间;距离过小(<5 cm)则会导致基片边缘厚度骤增(边缘效应),限制大面积薄膜的厚度均匀性,通常靶基距需控制在 10~20 cm 以平衡速率与均匀性。

1. 基片温度与薄膜应力

◦ 基片温度升高可促进薄膜原子扩散,降低内部应力,允许制备更厚的膜(如 TiN 膜在 300℃基片温度下可稳定制备至 200 μm,而室温下超过 100 μm 即开裂)。

◦ 对于脆性材料膜(如 SiO₂、Si₃N₄),其厚度上限受断裂韧性制约(通常 < 50 μm),超过则因应力释放导致开裂,需通过掺杂(如 Si₃N₄中掺 O)或多层结构设计提升韧性,拓展厚度范围。

客服1

客服1