在现代材料科学领域,薄膜技术凭借其对基材性能的精准改良,已成为电子、能源、航空航天等领域的核心支撑技术。磁控溅射膜与金属膜作为两类典型的薄膜类型,因制备工艺和材料特性的差异,在性能与应用上呈现出显著区别。以下从性能特点、应用领域及优劣对比三方面展开分析,为技术选择提供参考。

一、磁控溅射膜的性能特点

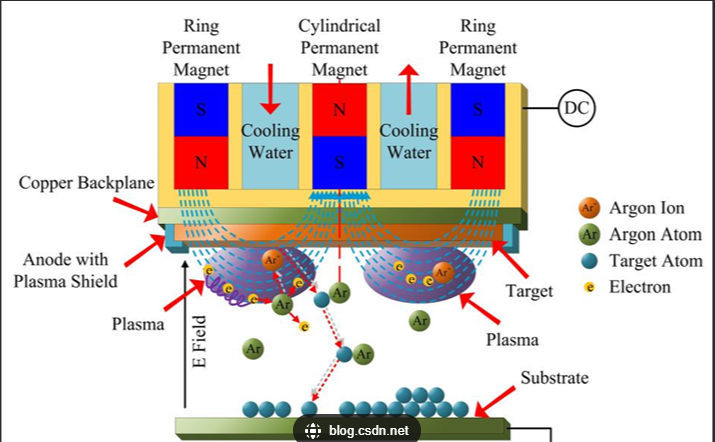

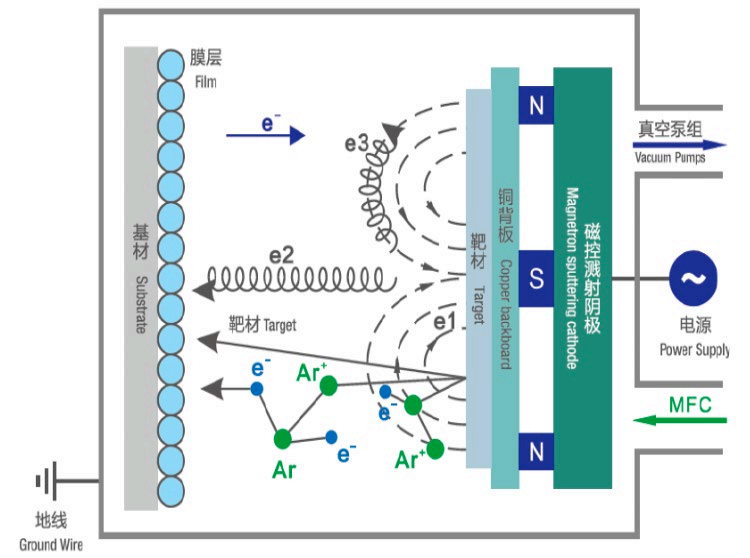

磁控溅射膜是通过磁控溅射技术在基材表面沉积形成的薄膜,其性能与靶材类型、工艺参数(如功率、压强、基片温度)密切相关,核心特点包括:

1. 材料多样性与成分可控性

可沉积金属(如 Al、Cu)、合金(如 TiAl)、陶瓷(如 Al₂O₃、TiN)、化合物(如 ITO)等多种材料,且通过调节靶材组合或反应气体比例,能精确控制薄膜成分(如 TiN 中 N/Ti 原子比可在 0.8~1.2 范围内调控),满足不同功能需求。

2. 结构致密与结合力强

磁控溅射过程中,高能粒子轰击靶材后以较高动能沉积于基片,形成的薄膜致密度高(孔隙率通常 < 1%),与基材结合力强(划痕试验临界载荷可达 20~50 N),远超传统电镀膜(通常 < 10 N),适用于高应力环境(如发动机叶片涂层)。

3. 厚度均匀性优异

借助磁场约束等离子体,薄膜厚度均匀性可控制在 ±2% 以内(大面积基材上),尤其适合平面或复杂曲面(如镜片、模具)的镀膜,避免因厚度不均导致的性能波动(如光学膜的反射率偏差)。

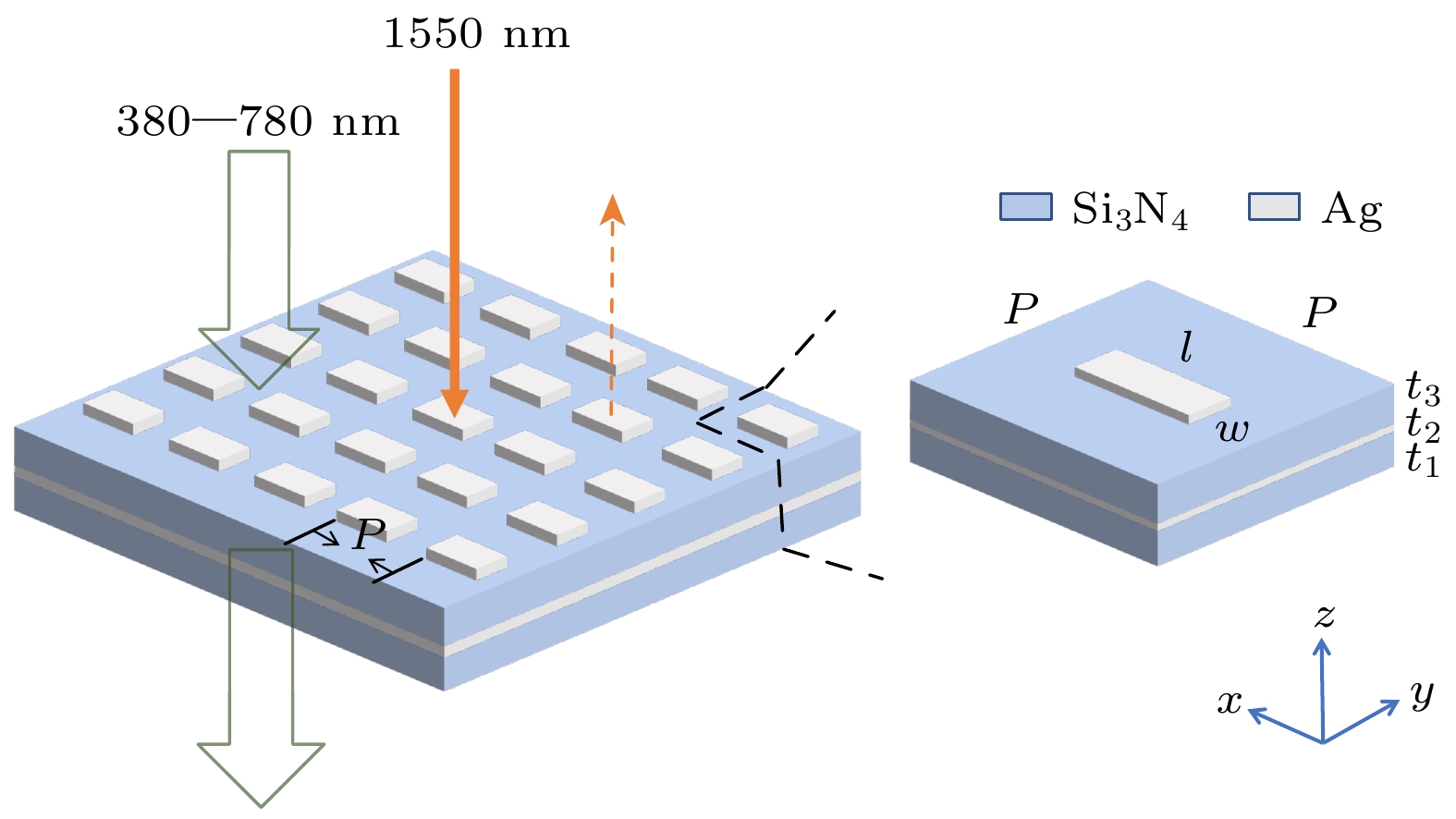

4. 功能可设计性

通过多层膜结构设计(如 Al₂O₃/TiO₂交替层),可实现单一薄膜无法具备的复合功能,如高硬度(>30 GPa)与高韧性(断裂韧性 > 5 MPa・m¹/²)的平衡,或光学透明性与导电性的结合(如 ITO 膜可见光透光率 > 85%,电阻率 < 10⁻⁴ Ω・cm)。

二、金属膜的性能特点

金属膜通常指通过电镀、蒸镀、离子镀等工艺制备的纯金属或合金薄膜,其性能主要由金属材料本身的特性决定,核心特点包括:

1. 高导电性与导热性

纯金属膜(如 Cu、Ag 膜)具有极低的电阻率(Cu 膜电阻率可低至 1.7×10⁻⁸ Ω・m,接近块体金属)和高导热系数(Ag 膜导热系数 > 400 W/(m・K)),是电子器件中互联线、散热层的首选材料。

2. 良好的延展性与加工性

金属膜(尤其是贵金属膜如 Au、Pt)延展性优异,可通过轧制、刻蚀等工艺加工成微米甚至纳米级图案(如芯片中的 Cu 布线宽度可达 3 nm),满足精密器件的结构要求。

3. 化学稳定性依赖于材质

惰性金属膜(如 Au、Pt)化学稳定性极高,可在潮湿、腐蚀环境中长期使用(如海洋工程中的电极涂层);而活性金属膜(如 Al、Fe)易氧化,需通过钝化或复合膜保护(如 Al 膜表面镀 SiO₂层防腐蚀)。

4. 制备成本与效率

电镀法制备金属膜成本低、效率高(沉积速率可达 10~100 μm/h),适合大规模工业化生产(如汽车零部件镀铬);但膜层致密度和结合力通常低于磁控溅射膜,且可能引入电解液杂质。

三、应用领域对比

(一)磁控溅射膜的典型应用

1. 电子与光电子领域

◦ 透明导电膜:ITO 膜用于 LCD、OLED 屏幕的电极,兼顾透光与导电;

◦ 介质隔离膜:Al₂O₃、SiO₂膜用于芯片层间绝缘,击穿场强 > 10 MV/cm;

◦ 磁性薄膜:FeCoB 膜用于磁记录介质, coercivity(矫顽力)可控制在 50~200 Oe。

1. 防护与耐磨领域

◦ 硬质涂层:TiN、CrN 膜用于刀具、轴承,硬度 > 20 GPa,耐磨性比未涂层部件提升 5~10 倍;

◦ 耐腐蚀涂层:ZrO₂膜用于化工设备,可耐受 900℃以上高温和强酸碱腐蚀。

1. 能源领域

◦ 光伏薄膜:AZO(铝掺杂氧化锌)膜用于太阳能电池减反射层,光吸收效率提升 10%~15%;

◦ 电池电极膜:LiCoO₂膜用于锂离子电池正极,面容量可达 1 mAh/cm² 以上。

(二)金属膜的典型应用

1. 电子互联与封装

◦ Cu 膜用于芯片互联线,满足高电流密度(>10⁶ A/cm²)传输需求;

◦ Au 膜用于引线键合,确保芯片与外部电路的可靠连接(键合强度 > 5 g)。

1. 装饰与功能涂层

◦ 镀铬膜用于汽车装饰件,具有高光泽度(镜面反射率 > 90%)和耐磨性;

◦ Ag 膜用于电磁屏蔽,屏蔽效能 > 80 dB(1~10 GHz 频段)。

1. 催化与传感领域

◦ Pt 膜用于燃料电池催化剂,比表面积 > 100 m²/g,催化活性高;

◦ Ni 膜用于湿度传感器,电阻随湿度变化灵敏度 > 10⁴ Ω/% RH。

四、性能与应用优劣对比

对比维度 | 磁控溅射膜 | 金属膜(以电镀 / 蒸镀为例) |

材料范围 | 金属、合金、陶瓷、化合物(多样性高) | 以纯金属和合金为主(范围较窄) |

致密度与结合力 | 致密度高(<1% 孔隙率),结合力强(20~50 N) | 致密度较低(5%~10% 孔隙率),结合力较弱(<10 N) |

厚度均匀性 | 优异(±2%),适合复杂形状基材 | 一般(±5%~10%),平面基材表现更好 |

功能多样性 | 可设计复合功能(如透明 + 导电、耐磨 + 防腐) | 主要依赖金属固有性能(导电、导热、装饰) |

制备成本 | 较高(设备投资大,沉积速率中等) | 较低(电镀法效率高,原料成本低) |

环境适应性 | 耐温、耐腐蚀性优(陶瓷膜可耐 1000℃以上) | 活性金属易氧化,需额外保护(如镀层钝化) |

五、选择建议

1. 优先选择磁控溅射膜的场景

◦ 要求薄膜具备复合功能(如透明导电、高温耐磨);

◦ 基材为复杂曲面或对厚度均匀性要求极高(如光学镜片);

◦ 应用环境苛刻(高温、腐蚀、高应力),需强结合力和高致密度(如航空发动机部件)。

1. 优先选择金属膜的场景

◦ 需极致导电性或导热性(如芯片互联、散热层);

◦ 大规模低成本生产(如汽车装饰镀铬);

◦ 依赖金属延展性的精密加工(如纳米级布线)。

1. 复合应用策略

对性能要求极高的场景可采用 “磁控溅射膜 + 金属膜” 复合结构,如:

◦ 电子封装中,Cu 金属膜作为导电层,表面磁控溅射 Al₂O₃膜实现绝缘与防腐;

◦ 刀具涂层中,底层磁控溅射 TiN 膜增强结合力,表层金属 Cr 膜提升润滑性。

客服1

客服1