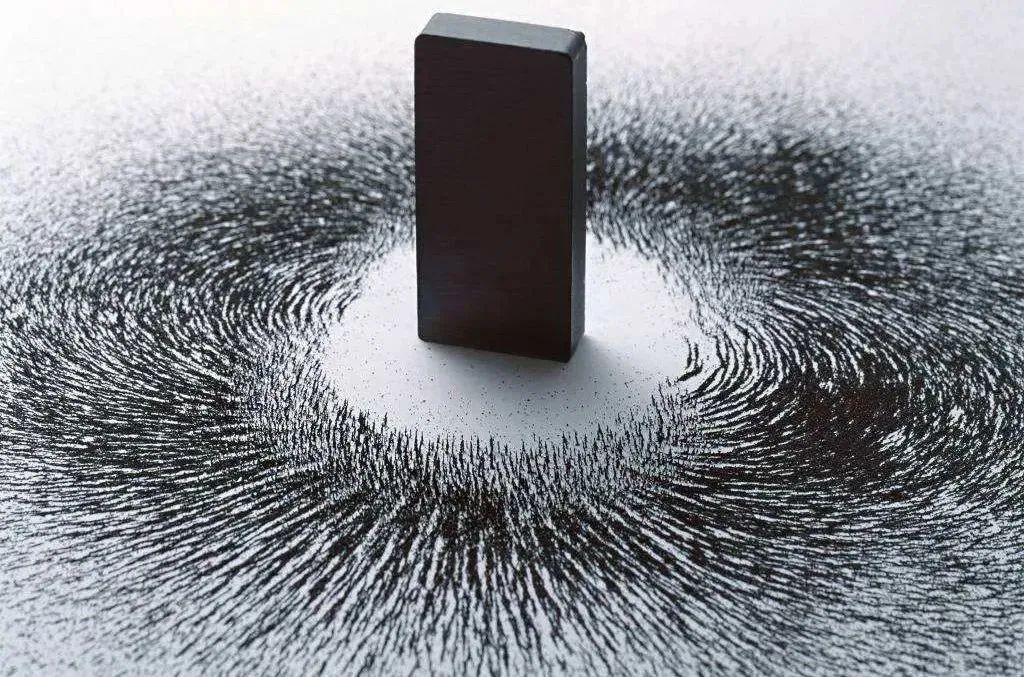

磁性金属(如铁、钴、镍及其合金)因其独特的磁学性能,在电机、传感器、数据存储等领域应用广泛,但这类材料普遍存在易腐蚀、耐磨性差等问题,限制了其在复杂环境中的使用。离子溅射仪喷金技术作为一种精密的表面改性手段,能否为磁性金属提供高性能防护与功能化涂层,成为材料工程领域的重要研究方向。从技术原理的适配性到实际应用的挑战,这一跨界应用既展现出显著优势,也面临特殊问题,需要通过工艺优化实现性能突破。

技术原理的适配性分析

离子溅射仪喷金技术应用于磁性金属镀膜,其核心在于金镀层与磁性金属基底的界面结合机制及磁学性能的兼容性,这一过程需兼顾溅射技术的共性原理与磁性材料的特殊性。

从镀膜形成机制来看,离子溅射喷金技术的物理气相沉积特性与磁性金属表面具有良好的适配性。当氩离子轰击金靶产生的金原子沉积到磁性金属表面时,金原子的高能量(1~100eV)可使其在磁性金属表面形成扩散层(通常为 2~5nm),这种扩散结合有效避免了电镀工艺中因电解液与磁性金属反应产生的界面腐蚀问题。例如,在钕铁硼永磁体表面溅射金膜时,金原子可与表层钕、铁原子形成有限固溶体,结合强度可达 40MPa 以上,远高于传统电镀金层的 20MPa,足以抵抗磁性材料在充磁、装配过程中的机械应力。

在磁学性能兼容性方面,金作为非磁性材料(磁化率近乎为零),其镀层不会对磁性金属的本征磁性能产生显著干扰。实验数据表明,当金镀层厚度控制在 100nm 以下时,钕铁硼磁体的剩磁、矫顽力等关键磁学参数变化率均小于 2%,完全满足大多数应用场景的要求。这种磁学惰性使金镀层可作为磁性金属的 “功能隔离层”,在保护磁性能的同时赋予其导电性、耐腐蚀性等附加功能。例如,在磁传感器的坡莫合金(Ni-Fe 合金)元件表面溅射 50nm 厚金膜,既能保持其高磁导率特性,又能通过金膜的导电性实现电极引出功能。

从工艺可控性角度,离子溅射技术可通过参数调节适应不同磁性金属的表面特性。对于高矫顽力的磁性金属(如钕铁硼),可采用低功率(100~200W)溅射减少基底发热,避免因温度升高(>150℃)导致的磁性能退化;对于易氧化的磁性金属(如纯铁、钴),可在溅射前引入氩离子刻蚀工序(功率 50~100W,时间 3~5 分钟),去除表面氧化层,显著提升金膜附着力。这种工艺灵活性使喷金技术能够覆盖绝大多数磁性金属体系。

实际应用中的核心挑战

尽管原理上具有可行性,离子溅射仪喷金技术在磁性金属镀膜中仍面临三大核心挑战,这些问题源于磁性金属的特殊物理化学性质与溅射环境的相互作用。

磁控溅射的磁场干扰是最突出的技术难题。磁性金属基底会干扰溅射系统的磁场分布,尤其是在磁控溅射模式下,基底的强磁性会使靶面附近的磁场发生畸变,导致等离子体约束失效。实验观察发现,当使用钕铁硼基底(剩磁 > 1.2T)时,传统平面磁控靶的等离子体密度会下降 30%~50%,金的沉积速率从 5nm/min 降至 2nm/min,且膜层均匀性显著恶化(厚度偏差 >±10%)。这种磁场干扰不仅降低生产效率,还会导致镀层成分与结构的不均匀,影响防护性能的一致性。

界面扩散与磁性能退化是另一关键问题。部分磁性金属(如铁、钴)与金在高温下存在互扩散倾向,尽管溅射过程温度较低(通常 < 200℃),但高能金原子的沉积仍可能引发界面处的原子迁移。在长期使用或热循环条件下,铁原子向金膜扩散会形成 Fe-Au 金属间化合物,导致金膜耐腐蚀性能下降(如盐雾测试寿命从 500 小时缩短至 200 小时);更严重的是,金原子向磁性金属基底的扩散可能造成表层磁性能退化,例如在铁钴钒合金表面,金扩散会使表层 10nm 范围内的饱和磁化强度下降 15%~20%。

镀层内应力与磁性材料脆性的矛盾在脆性磁性金属(如钕铁硼、Sm-Co 合金)上表现尤为明显。金镀层在沉积过程中会因晶格失配产生内应力(通常为 100~300MPa 的拉应力),而钕铁硼等材料的抗弯强度仅为 200~300MPa,当镀层厚度超过 200nm 时,内应力可能导致基底出现微裂纹,严重时甚至引发磁性元件断裂。这种内应力问题在复杂形状的磁性部件(如异形磁瓦)上更为突出,拐角处的应力集中会使合格率降至 60% 以下。

针对性的工艺优化策略

为解决上述挑战,需从设备改造、工艺创新、结构设计三方面进行系统优化,构建适用于磁性金属的喷金技术体系。

磁场补偿技术是解决磁干扰问题的核心方案。通过在溅射腔体中引入额外的补偿线圈或永磁体,可抵消磁性基底对靶面磁场的影响。具体实施中,可根据基底的磁矩大小(通过磁强计预先测量),在基底背面布置反向磁场装置,使靶面附近的磁场强度恢复至正常范围(通常为 300~500G)。某实验数据显示,采用这种补偿技术后,钕铁硼基底上的金膜沉积速率恢复至 4.8nm/min,厚度均匀性提升至 ±3% 以内,与非磁性基底的溅射效果相当。对于批量生产,可开发自适应磁场控制系统,通过霍尔传感器实时监测磁场分布并自动调节补偿装置,确保不同磁性基底的溅射稳定性。

梯度界面设计能有效抑制界面扩散并缓解内应力。采用多靶共溅射技术,在磁性金属与纯金镀层之间引入金 - 磁性金属梯度过渡层(如 Au-Ni、Au-Co 梯度层),通过成分的连续变化实现晶格匹配与应力释放。例如,在铁基磁性材料表面,先溅射 5~10nm 的 Au-Fe 梯度层(Fe 含量从 50% 降至 0),再沉积纯金层,可使界面扩散系数降低 2 个数量级,盐雾测试寿命延长至 800 小时以上。同时,梯度层的塑性变形能力可吸收 60% 以上的镀层内应力,使钕铁硼基底的开裂率从 30% 降至 5% 以下。

低温溅射与离子辅助沉积的结合适用于热敏性磁性材料。将基底温度控制在 80℃以下(通过水冷系统实现),同时引入离子源产生的低能氩离子(50~100eV)轰击生长中的金膜,可在不升高基底温度的前提下提高金原子的扩散能力,使镀层致密度从 85% 提升至 95% 以上。这种工艺对 Sm-Co 等高温易失磁的磁性材料尤为重要,实验证明,经低温离子辅助溅射的金膜,其耐蚀性(动电位极化测试的腐蚀电流密度 < 1μA/cm²)与高温溅射膜相当,但 Sm-Co 磁体的矫顽力损失率从 10% 降至 1% 以下。

后处理工艺可进一步优化镀层性能。对溅射后的样品进行低温退火(100~150℃,1~2 小时),可消除约 30% 的镀层内应力,同时促进金原子的表面扩散,降低表面粗糙度(从 Ra5nm 降至 Ra2nm)。对于要求高导电性的应用(如磁性电极),退火处理还能使金膜的电阻率从 3.5×10⁻⁸Ω・m 降至 2.8×10⁻⁸Ω・m,接近 bulk 金的导电水平。此外,在金膜表面溅射 1~2nm 厚的类金刚石碳(DLC)膜作为封顶层,可将其耐磨损性能提升 3 倍,同时不影响磁性能。

应用价值与前景展望

离子溅射仪喷金技术在磁性金属镀膜中的成功应用,为磁性材料的高性能化与功能拓展提供了新途径,其应用价值已在多个工业领域得到验证。

在精密电机领域,钕铁硼磁体经溅射金膜处理后,在潮湿环境中的使用寿命从 2000 小时延长至 10000 小时以上,且金膜的低接触电阻特性使电机的能量转换效率提升 2%~3%。某新能源汽车驱动电机采用该技术后,电机的故障率下降 60%,显著提升了整车可靠性。

磁存储器件领域则利用金镀层的绝缘与防护双重功能。在磁记录介质的磁性合金层表面溅射 10nm 厚金膜,可作为相邻磁层的隔离层,将磁耦合系数降低至 0.1 以下,同时金膜的化学惰性保护磁性层免受腐蚀,使硬盘的存储寿命延长至 10 年以上。

传感器领域的应用展现了功能集成优势。在磁阻传感器的坡莫合金敏感元件表面,溅射金膜既作为电极引出层(方块电阻 < 5Ω/□),又作为防护层,使传感器在高温高湿环境中的信号漂移率从 5% 降至 0.5%,满足工业级精度要求。

未来,随着工艺的不断成熟,该技术将向多功能复合镀层方向发展。通过多靶协同溅射,可在磁性金属表面制备金 - 陶瓷(如 Al₂O₃)复合膜,同时实现耐蚀、耐磨与绝缘功能;结合纳米结构设计,开发金纳米颗粒镶嵌的磁性镀层,有望在保持磁性能的同时赋予材料表面增强拉曼散射等新功能。此外,绿色制造理念将推动该技术与磁性废料回收结合,通过溅射剥离废旧磁体表面的金镀层,实现贵金属的高效回收与循环利用。

离子溅射仪喷金技术与磁性金属的结合,是材料表面工程与磁学领域交叉创新的典型案例。通过克服磁场干扰、界面扩散等特殊挑战,这一技术不仅解决了磁性金属的防护难题,更拓展了其在高端制造领域的应用边界。随着工业需求的不断升级,这种跨界应用将展现出更大的技术潜力,为磁性材料的高性能化提供持续动力。

客服1

客服1