碳材料因其独特的同素异形体结构(如金刚石、石墨、碳纳米管、石墨烯等),在力学、电学、热学等领域展现出优异性能,成为现代工业中不可或缺的关键材料。离子溅射技术作为一种精密的材料制备与改性手段,与碳材料的结合催生了一系列高性能功能材料,从耐磨涂层到电子器件,从生物医用材料到新能源电极,其应用边界不断拓展。深入理解离子溅射仪在碳材料应用中的技术原理、核心优势及其工业价值,对于推动碳基材料的高性能化与产业化具有重要意义。

离子溅射仪制备与改性碳材料的技术原理

离子溅射仪在碳材料应用中主要涉及两类技术路径:碳材料薄膜的直接溅射制备与碳基材料的表面溅射改性。这两种路径虽目标不同,但均基于离子溅射的核心机制 —— 高能粒子与碳材料的相互作用。

在碳薄膜直接制备中,靶材通常选用高纯度石墨(纯度 > 99.99%)或金刚石粉末压制靶,溅射气体可根据需求选择氩气(制备纯碳膜)或氩气与甲烷 / 乙炔混合气体(制备含氢碳膜)。在真空腔体中,氩离子在电场加速下轰击碳靶,通过动量传递使碳原子脱离靶材表面,形成碳离子或中性碳原子。这些碳物种在基底表面沉积时,会根据溅射参数(如基底温度、偏压、气体成分)形成不同的晶体结构:当基底温度高于 800℃且施加负偏压(-50~-200V)时,碳原子更易形成 sp³ 杂化的金刚石结构(类金刚石碳膜,DLC);而在室温、低偏压条件下,则倾向于形成 sp² 杂化的石墨结构。通过调控射频功率(通常为 100~500W),可精确控制沉积速率(0.1~5nm/min),实现纳米级到微米级碳膜的可控生长。

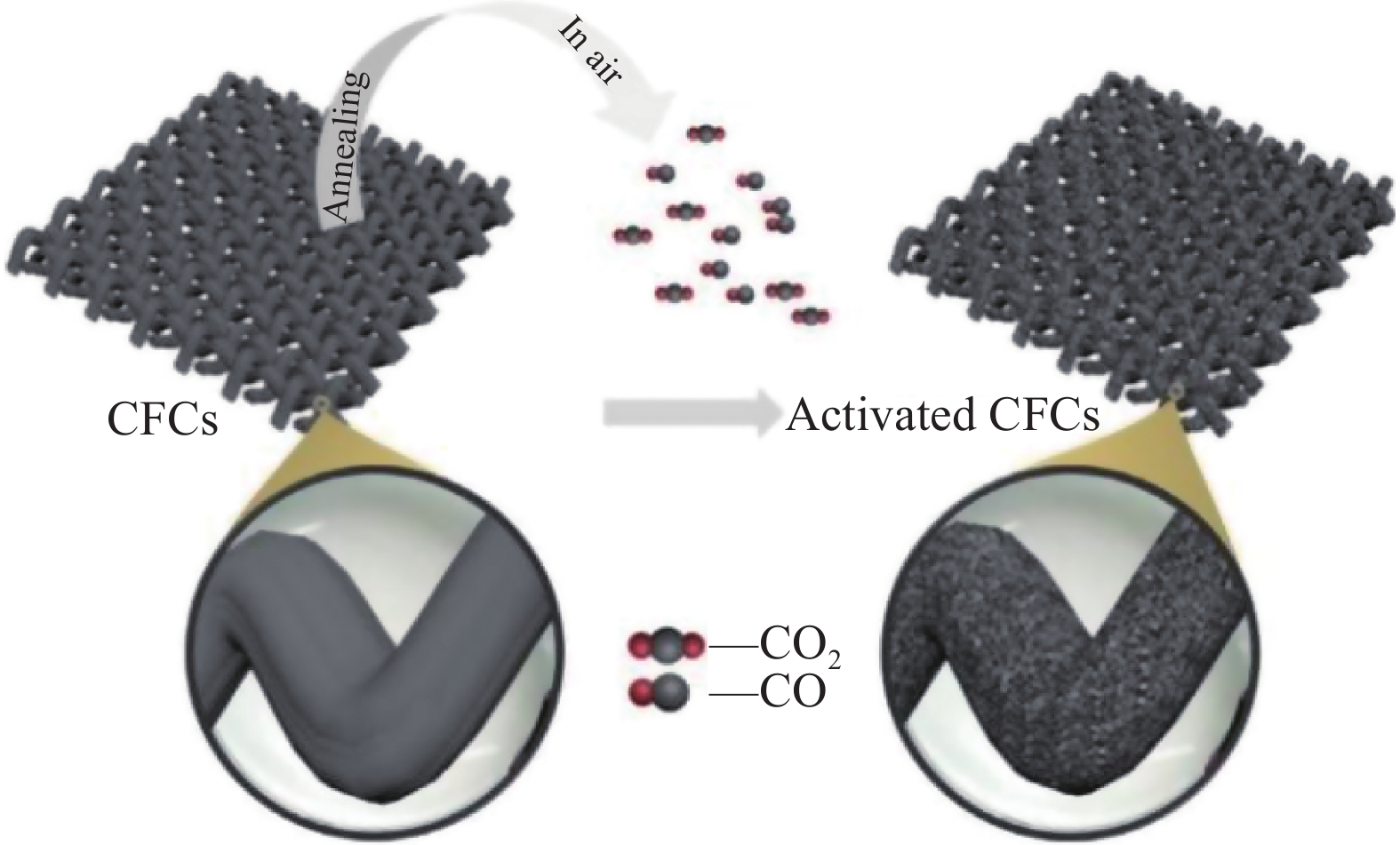

碳基材料表面改性则是利用离子溅射的刻蚀与掺杂功能,改善碳材料的表面性能。例如,对碳纤维表面进行氩离子溅射刻蚀时,高能离子会轰击纤维表面,去除表层的无定形碳并形成纳米级凹凸结构,使纤维的比表面积增加 2~5 倍,显著提升其与树脂基体的界面结合强度。若在溅射过程中引入氮气或氧气,可在碳材料表面形成含氮或含氧官能团(如 - CN、-COOH),使原本疏水的碳表面转变为亲水表面,接触角从 120° 降至 60° 以下,为生物医用碳材料的细胞黏附提供有利条件。

对于复合碳材料的制备,离子溅射技术可实现碳与金属、陶瓷的原子级复合。采用多靶共溅射系统,将碳靶与金属靶(如钨、钛)同时溅射,可在基底表面形成碳 - 金属纳米复合膜。其中,金属原子作为掺杂相均匀分布在碳基体中,通过调控金属靶的溅射功率(占总功率的 10%~30%),可精确控制金属含量(1%~20%),使复合膜同时具备碳材料的耐磨性与金属的导电性,满足特殊工况下的功能需求。

离子溅射技术在碳材料应用中的核心优势

与化学气相沉积(CVD)、溶胶 - 凝胶等传统碳材料制备技术相比,离子溅射技术在碳材料应用中展现出独特的技术优势,这些优势使其在高端制造领域具有不可替代性。

结构可控性是离子溅射技术最显著的优势之一。通过调节溅射参数,可实现碳材料从无序到有序、从 sp² 到 sp³ 杂化的精准调控。例如,在类金刚石碳膜(DLC)制备中,通过改变基底偏压,可使膜中 sp³ 杂化含量从 30% 增至 80%,对应的硬度从 10GPa 提升至 40GPa,接近天然金刚石的硬度(50GPa)。这种结构可控性使同一套设备可制备出从柔性石墨膜到超硬 DLC 膜的全系列碳材料,满足不同场景的性能需求。

薄膜均匀性与厚度精度是离子溅射技术的另一突出优势。对于大面积基底(如 6 英寸硅片),溅射碳膜的厚度均匀性可控制在 ±2% 以内,远高于 CVD 技术的 ±5%。在纳米级碳膜制备中,其厚度精度可达 0.1nm 级别,能够制备出单原子层厚度的石墨烯薄膜。这种高精度控制在微电子领域至关重要 —— 例如,在芯片 interconnect 结构中,5nm 厚的碳阻挡层需要严格控制厚度偏差,否则会导致电路短路或信号延迟。

材料兼容性广是离子溅射技术的重要特点。无论是金属、陶瓷、聚合物还是复合材料基底,均可通过溅射技术制备碳膜,且无需对基底进行复杂的预处理。对于热敏性材料(如聚合物),可在室温条件下进行溅射,避免了高温工艺对基底的损伤。例如,在聚酰亚胺薄膜表面溅射 100nm 厚的石墨膜,可使其表面电阻从 10¹⁴Ω 降至 10⁴Ω,同时保持聚合物的柔性与耐温性,为柔性电子器件的电极制备提供理想方案。

环保与可持续性是离子溅射技术在碳材料应用中的隐性优势。该技术全程在真空环境中进行,无需使用有机溶剂或有毒前驱体,仅产生少量靶材废料(可回收再利用),属于绿色制造工艺。与 CVD 技术相比,其能耗降低约 40%,且无温室气体排放。在碳纳米管的纯化过程中,传统酸处理方法会产生大量废液,而离子溅射刻蚀技术可通过氩离子选择性去除无定形碳杂质,纯化效率达 95% 以上,且无环境污染。

界面结合强度高是溅射碳膜的重要性能优势。由于溅射原子具有 1~100eV 的高能量,沉积到基底表面后会发生强烈的界面反应,形成约 1~5nm 厚的过渡层,使碳膜与基底的结合强度可达 30~80MPa,远高于蒸发镀膜(<10MPa)。这种高结合强度使溅射碳膜在高速摩擦、剧烈振动等恶劣工况下仍能保持稳定,例如在汽车发动机的活塞环表面溅射 DLC 膜,可承受 1000 小时的连续摩擦而不脱落,使用寿命较镀铬层延长 5 倍。

离子溅射碳材料在现代工业中的重要应用

离子溅射制备的碳材料已广泛应用于机械制造、电子信息、新能源、生物医学等现代工业领域,解决了诸多关键技术难题,推动了产业技术升级。

机械制造领域:耐磨减摩涂层的革命

在机械制造领域,离子溅射碳膜(尤其是 DLC 膜)作为高性能耐磨减摩涂层,正逐步替代传统的镀铬、氮化等表面处理工艺。在汽车工业中,发动机气门挺柱表面溅射 5~10μm 厚的 DLC 膜后,其摩擦系数从 0.6 降至 0.15,磨损率降低 90% 以上,使发动机的燃油消耗降低 5%~8%。在精密轴承领域,溅射有 DLC 膜的陶瓷轴承可在无润滑条件下运行 1000 小时以上,使用寿命是未镀膜轴承的 10 倍,已成功应用于航空发动机的高速轴承系统。

对于模具行业,离子溅射碳膜的应用显著提升了模具的使用寿命。在铝合金压铸模具表面溅射 Cr-C 复合膜(铬含量 10%),其表面硬度可达 25GPa,耐铝液腐蚀性能提高 3 倍,使模具的压铸次数从 5 万次增至 20 万次。这种复合膜通过多靶共溅射制备,铬元素的引入有效抑制了碳膜的内应力,避免了模具复杂型腔处的膜层开裂问题。

电子信息领域:高性能碳基电子材料

离子溅射碳材料在电子信息领域的应用正从被动元件向主动器件拓展。在芯片封装领域,溅射制备的石墨膜具有 1500W/(m・K) 的超高导热系数,是铜的 3 倍,将其应用于 CPU 散热片,可使芯片工作温度降低 15~20℃,显著提升运行稳定性。这种石墨膜通过控制溅射温度(600~800℃)和氩气压力(0.5~1Pa),可形成高度取向的石墨晶体结构,确保热量沿面内方向快速传导。

在柔性电子领域,聚酰亚胺基底上溅射的透明导电碳膜(厚度 20~50nm)展现出优异的综合性能:可见光透过率 > 80%,面电阻 < 100Ω/□,且在 1000 次弯曲(曲率半径 5mm)后电阻变化率 < 5%,有望替代 ITO 成为下一代柔性显示屏的电极材料。通过引入少量硼掺杂(溅射硼碳复合靶),可进一步将面电阻降至 30Ω/□,同时保持高透光率。

新能源领域:高效碳基电极材料

离子溅射技术制备的碳材料为新能源器件的性能突破提供了关键支持。在锂离子电池中,铜箔集流体表面溅射的纳米多孔碳膜(孔隙率 50%)可作为负极的缓冲层,其比表面积达 200m²/g,能有效抑制锂枝晶生长,使电池循环寿命从 500 次提升至 2000 次以上。这种多孔碳膜通过倾斜溅射法制备,孔径大小控制在 20~50nm,为锂离子的快速传输提供通道。

在燃料电池领域,溅射制备的碳载铂催化剂(Pt/C)具有极高的催化活性。通过在碳纳米管表面溅射 1~3nm 厚的铂膜,铂颗粒的分散度可达 80%(传统浸渍法仅为 40%),使催化剂的质量活性提升 1 倍,同时减少 50% 的铂用量。这种制备方法通过控制溅射功率密度(0.5~1W/cm²)实现铂颗粒的纳米级分散,避免了传统方法中颗粒团聚的问题。

生物医学领域:生物相容性碳材料

离子溅射碳材料因其优异的生物相容性,在植入式医疗器械中获得广泛应用。心脏起搏器电极表面溅射的含氮 DLC 膜(氮含量 5%),可使血小板黏附率降低 70%,同时促进心肌细胞的生长与附着,有效减少血栓形成风险和炎症反应。这种含氮碳膜通过在溅射气体中引入 10% 的氮气制备,氮原子的引入使膜表面形成大量亲水性基团,改善了血液相容性。

在骨科植入物领域,钛合金人工关节表面溅射的梯度碳膜(从表面到基体,碳含量从 100% 降至 0)解决了传统涂层与基体结合力不足的问题。该梯度膜通过逐步降低碳靶的溅射功率实现成分过渡,结合强度达 60MPa,在模拟体液中浸泡 1 年无腐蚀现象,且能促进骨细胞的增殖与分化,加速植入物与骨组织的整合。

技术挑战与未来发展趋势

尽管离子溅射技术在碳材料应用中已取得显著成果,但仍面临一些技术挑战:大面积均匀性控制(如 8 英寸以上晶圆)、高深宽比结构的内壁镀膜、高 sp³ 含量 DLC 膜的内应力调控等问题尚未完全解决。针对这些挑战,行业正从设备与工艺两方面进行创新 —— 例如,开发多磁场耦合的溅射源,使等离子体密度分布均匀性提升至 90% 以上;采用脉冲偏压技术,可将 DLC 膜的内应力从 10GPa 降至 3GPa 以下。

未来,离子溅射碳材料的发展将呈现三大趋势:功能复合化方面,通过多靶协同溅射制备碳 - 金属 - 陶瓷三元复合膜,实现耐磨、导电、抗菌等多种功能的集成,满足复杂工况需求;结构纳米化方面,利用原子层溅射技术制备原子级精度的碳基异质结构,为量子器件的研发提供材料基础;绿色智能化方面,结合机器学习算法与原位监测技术,实现溅射过程的实时优化与质量控制,使碳膜性能的一致性提升至 95% 以上。

离子溅射技术与碳材料的结合,不仅拓展了碳材料的应用边界,更推动了表面工程与薄膜技术的进步。从工业机械的耐磨涂层到柔性电子的透明电极,从新能源器件的高效电极到植入人体的生物材料,离子溅射碳材料正以其独特的性能优势改变着现代工业的技术格局。随着技术的持续创新,其在高端制造领域的作用将愈发重要,为可持续发展与产业升级提供核心材料支持。

客服1

客服1