一、藏在工业里的 “真空基石”:为啥真空零部件这么重要?

在半导体芯片制造、航天推进系统、新能源电池封装等领域,“真空环境” 是确保工艺精度与产品质量的关键 —— 而真空零部件(如真空泵、真空阀门、真空密封件、真空测量仪表),正是构建与维持这一环境的 “核心骨架”。它们能将空间内的气体压力降至 10⁻¹~10⁻¹²Pa(相当于太空真空度的百万分之一),阻挡外界杂质侵入,同时精准控制真空度、气流速度等参数,堪称工业生产的 “隐形屏障”。

数据显示:半导体芯片制造中,真空零部件的可靠性直接影响芯片良率 —— 若真空阀门密封失效,芯片互连层缺陷率会上升 30%;而航天发动机的真空密封件,需承受 - 270℃~800℃极端温差,一旦泄漏将导致推进系统故障。这就是真空零部件的工业硬价值。

二、3 大核心技术:真空零部件的 “性能密码”

真空零部件的技术核心围绕 “高密封性、高可靠性、高精度控制” 展开,三大关键技术决定其性能上限:

1. 真空密封技术:让 “真空环境” 不漏气的 “第一道防线”

密封是真空零部件的核心需求,需解决 “极端工况下的零泄漏” 难题:

• 材料与结构设计:高端真空密封件多采用金属(如铜、镍合金)或全氟橡胶(FFKM)材质,通过蒸发镀膜技术在密封面沉积 1-5 微米厚的金、银涂层,提升表面平整度(粗糙度≤0.1μm),减少气体泄漏通道。例如半导体设备的真空法兰,采用 “金属 C 形圈 + 蒸发镀银涂层” 结构,泄漏率可控制在 10⁻¹²Pa・m³/s 以下,相当于每秒泄漏的气体量不足一个气泡大小;

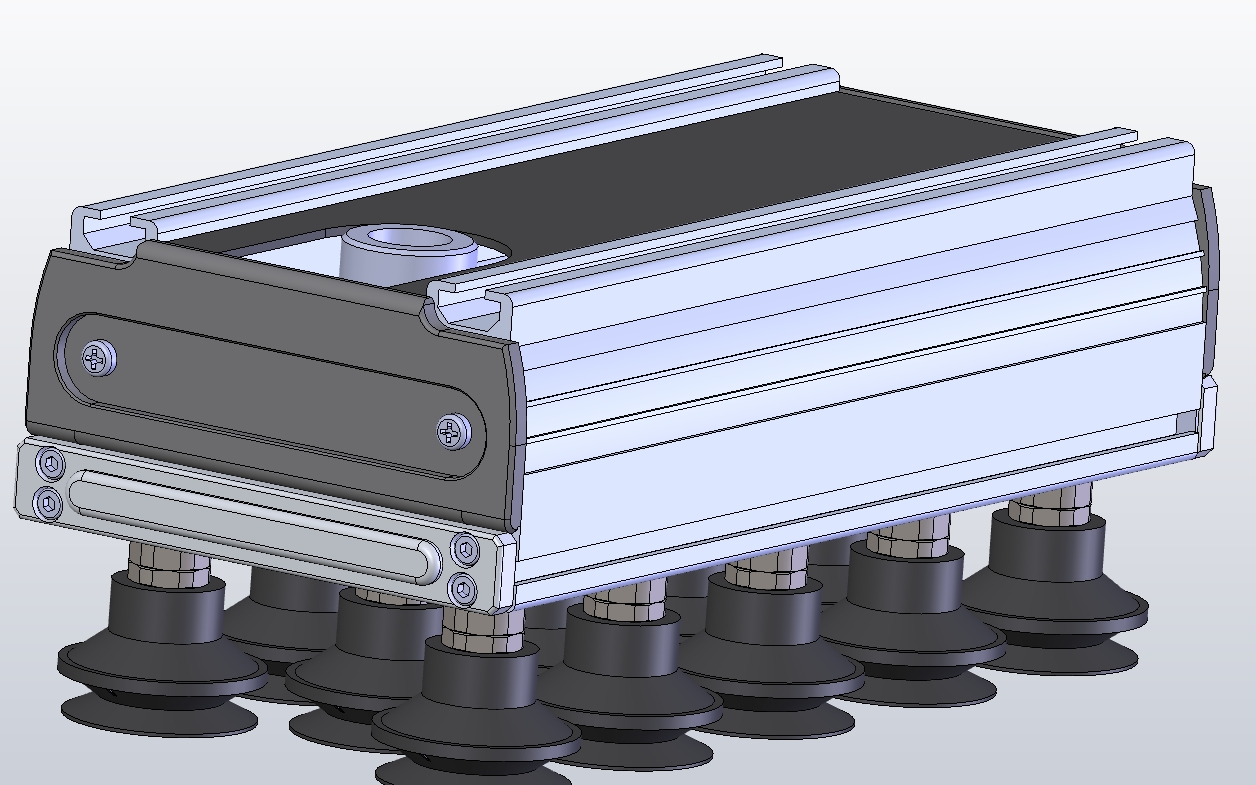

• 动态密封创新:针对真空泵、真空阀门等运动部件,研发 “磁流体密封” 技术 —— 在旋转轴与静体之间注入磁流体(含铁磁性颗粒的液态密封剂),利用磁场将磁流体吸附在密封间隙,形成 “动态密封屏障”。这种密封方式无机械磨损,寿命比传统机械密封延长 5 倍,适配半导体晶圆传输腔室的高速旋转需求。

2. 真空抽气技术:让 “空气消失” 的 “动力核心”

真空泵是构建真空环境的 “心脏”,核心技术在于 “高效抽气” 与 “低污染”:

• 分子泵的高速转子技术:涡轮分子泵通过高速旋转的转子(转速达 60000r/min)撞击气体分子,将其 “甩出” 真空腔室。转子采用钛合金一体成型,表面通过精密磨削与涂层处理(如氮化钛涂层),确保动平衡精度≤0.1g・mm,避免高速旋转时的振动导致抽气效率下降;同时,转子叶片的 “三维螺旋设计” 能增加与气体分子的碰撞概率,抽气速率比传统结构提升 20%;

• 无油真空泵技术:针对半导体、医疗等对油污敏感的领域,研发 “干式螺杆真空泵”—— 通过两根相互啮合的螺杆高速旋转,将气体从吸气口推向排气口,全程无润滑油参与。螺杆表面采用 “聚四氟乙烯涂层”,减少气体吸附与摩擦损耗,抽气终点压力可达 1Pa 以下,且能抽除水蒸气、腐蚀性气体,适配新能源电池电解液的真空干燥工艺。

3. 真空测量与控制技术:让 “真空度” 可控的 “智慧大脑”

真空测量仪表与控制系统需实现 “高精度监测” 与 “实时调节”:

• 电离真空计的灵敏探测技术:电离真空计通过发射电子撞击气体分子,使其电离产生离子流,离子流强度与真空度成反比。计头内的电极采用 “钨丝 + 氧化钍涂层”,提升电子发射效率;同时,采用 “微电流放大电路”(精度达 10⁻¹⁵A),能检测到极微弱的离子流,测量范围覆盖 10⁻¹~10⁻¹¹Pa,满足从低真空到超高真空的全场景监测;

• 智能控制系统集成:将真空测量仪表与阀门、真空泵联动,开发 “真空度闭环控制” 系统 —— 当检测到真空度低于设定值时,系统自动提升真空泵功率或关闭泄漏阀门;若真空度异常波动,立即触发报警并推送故障诊断报告(如 “阀门密封件老化”“真空泵油位不足”)。这种系统能将真空度控制精度稳定在 ±5% 以内,减少人工干预,提升工业生产的稳定性。

三、2 大行业瓶颈:真空零部件面临的 “技术难题”

尽管技术不断进步,真空零部件行业仍存在两大核心瓶颈,制约其在高端领域的应用:

1. 高端材料依赖进口:制造高可靠性真空密封件、分子泵转子的特种材料(如耐高低温镍合金、高纯度钛合金),国内产能与纯度仍落后于国外(如国外钛合金纯度达 99.999%,国内部分产品纯度仅 99.9%),导致高端真空零部件的寿命与稳定性不足 —— 例如国产分子泵的平均无故障时间(MTBF)约 10000 小时,而进口产品可达 20000 小时以上;

2. 精密制造工艺差距:真空零部件的核心部件(如密封面、分子泵转子)需超精密加工,国内部分企业的加工精度(如平面度、圆度)仍停留在微米级,而国外已实现纳米级加工 —— 例如进口真空法兰的密封面平面度≤0.5μm,国产产品多在 1~2μm,导致密封性能存在差距,难以满足半导体 3nm 及以下制程的超高真空需求。

四、3 大突破方向:如何打破瓶颈,赋能工业创新?

针对行业痛点,需从 “材料研发、工艺升级、产学研协同” 三方面发力,推动真空零部件技术突破:

1. 攻坚高端材料国产化:加大对特种合金、高性能密封材料的研发投入 —— 例如开发 “稀土掺杂镍合金”,提升材料的耐高低温性能(-270℃~1000℃无脆化);研发 “石墨烯增强全氟橡胶”,将密封件的耐磨性提升 50%,寿命延长至 8000 小时以上。同时,建立材料纯度检测与认证体系,确保国产材料达到高端应用标准;

2. 升级精密制造工艺:引入超精密加工设备(如五轴联动加工中心、纳米级磨削机床),提升核心部件的加工精度 —— 例如采用 “磁流变抛光技术” 处理真空密封面,将表面粗糙度降至 0.05μm 以下;通过 “3D 打印 + 精密后处理” 技术制造分子泵转子,实现复杂叶片结构的一体化成型,减少装配误差,提升抽气效率;

3. 深化产学研协同创新:推动企业与高校、科研院所合作(如清华大学真空技术实验室、中科院物理研究所),针对具体行业需求开展定向研发 —— 例如联合半导体企业开发 “适配 3nm 制程的超高真空阀门”,联合航天企业研发 “耐极端温差的真空密封件”,加速技术成果转化,实现 “需求 - 研发 - 应用” 的闭环。

客服1

客服1