磁控溅射镀膜与蒸发镀膜是物理气相沉积(PVD)技术中最常用的两种镀膜方法,广泛应用于材料科学研究和工业生产中。二者在原理、设备、膜层特性及应用场景上存在显著差异,以下从多维度深入分析:

一、技术原理对比

两种技术的核心差异源于物质从源到基片的迁移方式:

1. 蒸发镀膜(Evaporation Coating)

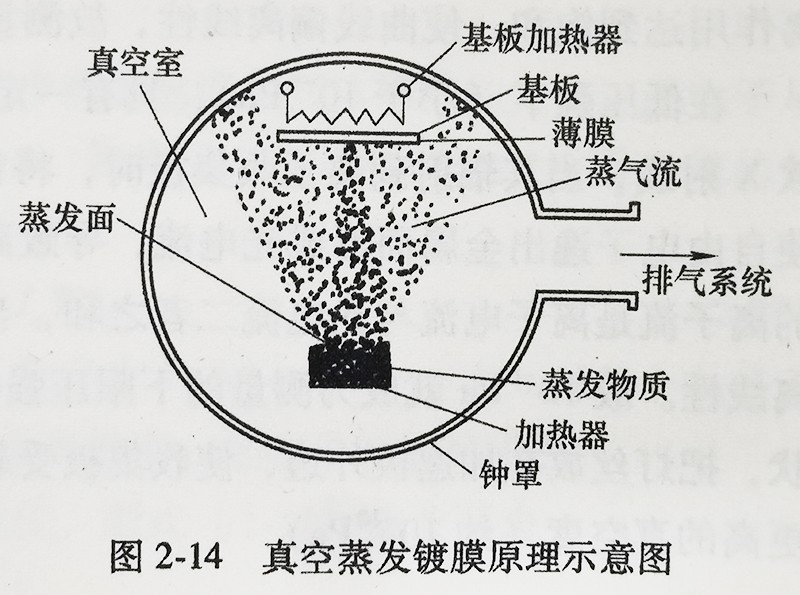

• 原理:通过加热使镀膜材料(蒸发源)达到熔融或气化状态,气态原子 / 分子在真空环境中无碰撞地运动至基片表面,冷却凝结形成固态薄膜。

• 关键过程:依赖材料的 “相变”(固态→气态→固态),核心是热驱动蒸发。

• 加热方式:常见电阻加热(低熔点材料,如 Al、Au)、电子束加热(高熔点材料,如 Pt、陶瓷)、激光加热(高精度场景)等。

2. 磁控溅射镀膜(Magnetron Sputtering Coating)

• 原理:在真空腔体内,惰性气体(如 Ar)被电场电离形成等离子体,带正电的 Ar⁺离子在电场加速下轰击靶材(镀膜材料),使靶材原子被 “撞击” 逸出(溅射效应),逸出的原子沉积在基片表面形成薄膜。

• 关键创新:引入磁场约束电子运动(延长电子与气体分子的碰撞时间),提高等离子体密度,从而提升溅射效率(磁控技术解决了传统溅射速率低的问题)。

• 能量来源:依赖离子轰击的动能传递,无需材料熔化。

二、核心特性与性能对比

对比维度 | 蒸发镀膜 | 磁控溅射镀膜 |

膜层致密度 | 较低(原子能量低,堆积松散,易有孔隙) | 较高(离子轰击赋予原子较高动能,堆积致密) |

附着力 | 较弱(依赖基片清洁度,易脱落) | 较强(离子轰击清洁基片,形成混合层) |

材料适用性 | 以低熔点材料为主(如 Al、Au、有机材料);高熔点材料需极高温度,难实现 | 无熔点限制,可处理高熔点材料(如 W、Mo、陶瓷)及化合物(如 TiO₂、TiN) |

沉积速率 | 较高(通常 0.1-10 μm/min),适合厚膜 | 中等(通常 0.01-1 μm/min),适合薄膜 |

膜层均匀性 | 受基片位置影响大(点源蒸发,距离越远厚度越薄);大面积均匀性较差 | 可通过磁场和靶材设计优化,大面积均匀性更好(如卷对卷溅射) |

化合物膜制备 | 难控制(需同时蒸发多种元素,易偏离化学计量) | 易实现(反应溅射:通入 O₂/N₂等气体,与靶材原子反应生成化合物) |

三、设备与成本差异

维度 | 蒸发镀膜设备 | |

核心组件 | 真空腔、加热源(电阻丝 / 电子枪)、基片架 | 真空腔、磁控靶(含磁场系统)、电源(直流 / 射频)、气体控制系统 |

复杂度 | 结构简单,易操作 | 结构复杂(需控制磁场、等离子体、气体比例) |

成本 | 较低(小型设备数万元,适合实验室 / 小规模生产) | 较高(中型设备数十至数百万元,适合工业化量产) |

维护难度 | 低(加热源易更换) | 高(靶材消耗快,磁场系统需定期校准) |

四、应用场景分析

两种技术的应用场景差异源于其性能特点,具体如下:

1. 蒸发镀膜的典型应用

• 装饰与包装:如金属化塑料(玩具、化妆品包装的金色涂层)、食品包装铝膜(利用 Al 的高阻隔性)。

• 光学基础元件:如普通镜子(Ag/Au 镀层,依赖高反射率)、低端镜头的单层抗反射膜(成本低,对致密度要求不高)。

• 低成本电子器件:如薄膜电阻(Ni-Cr 合金镀层)、磁带 / 光盘的磁性涂层(Fe-Co 合金蒸发沉积)。

• 实验室快速制备:科研中需快速沉积薄膜(如有机半导体膜、低熔点金属膜)时,优先选择蒸发(设备简单,周转快)。

2. 磁控溅射的典型应用

• 高端光学薄膜:如高精度激光镜片的多层抗反射膜(需致密膜层减少散射)、卫星天线的高反射率金膜(溅射金膜致密度高,耐太空环境腐蚀)。

• 半导体与电子:如芯片的金属化层(Cu/Al 布线,需低电阻、高附着力)、太阳能电池的透明导电膜(ITO,通过反应溅射制备)。

• 硬质与功能涂层:如刀具 / 模具的 TiN 涂层(耐磨、耐蚀,依赖溅射膜的高致密度)、发动机叶片的陶瓷隔热层(ZrO₂涂层,溅射可实现高温稳定性)。

• 大面积镀膜:如建筑玻璃的 Low-E 膜(低辐射膜,通过溅射 SnO₂/ITO 实现)、柔性显示屏的透明电极(卷对卷溅射,保证大面积均匀性)。

五、总结:如何选择?

• 若需低成本、快速沉积厚膜,或处理低熔点材料(如 Al、有机材料),优先选蒸发镀膜。

• 若需高致密度、强附着力、高均匀性,或处理高熔点材料 / 化合物(如陶瓷、TiN),或需大面积工业化生产,优先选磁控溅射镀膜。

两种技术并非替代关系,而是互补:例如在光学器件中,蒸发可用于底层快速沉积,溅射可用于顶层高精度功能膜,结合使用可平衡成本与性能。

客服1

客服1