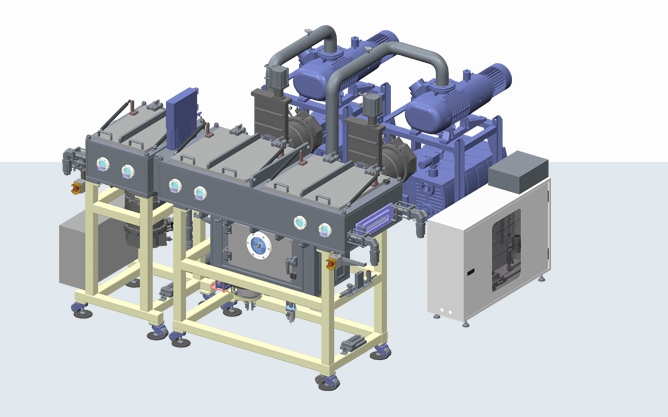

真空蒸镀机技术作为一种重要的薄膜制备技术,凭借在真空环境下实现材料表面精准镀膜的特性,在半导体制造、光学器件、太阳能电池等领域发挥着不可替代的作用。下面,微仪真空小编将从工作原理、主要类型、应用领域及优缺点等方面,为您详细解读这项技术。

一、真空蒸镀机的工作原理

真空蒸镀机的核心工作原理是基于物质的蒸发与冷凝过程,在高真空环境中完成薄膜的沉积。具体可分为四个关键步骤:

• 真空环境建立:通过真空泵组(机械泵、扩散泵、分子泵等)将镀膜腔体内的气压降至 10⁻³Pa 甚至更低的高真空状态。这一环节能有效减少空气中的气体分子(如氧气、氮气)对蒸发粒子的干扰,避免薄膜因气体混入产生气孔、氧化等缺陷,同时降低蒸发材料与气体发生化学反应的可能性。

• 蒸发材料加热:将待镀材料(金属、化合物、有机物等)置于蒸发源中,通过电阻加热、电子束轰击、感应加热等方式提供能量,使材料达到蒸发温度。当材料吸收的能量足以克服原子间的束缚力时,其表面原子或分子会脱离固态或液态,转化为气相粒子进入真空腔体。

• 气相粒子迁移:在高真空环境中,气相粒子几乎不受气体分子的散射影响,以直线运动的方式向待镀膜的基底(如硅片、玻璃、塑料等)迁移。迁移过程中,粒子保持较高的能量,为后续在基底表面的良好结合奠定基础。

• 薄膜沉积形成:气相粒子到达温度较低的基底表面后,因失去动能而冷凝、吸附在基底上。随着时间的推移,大量粒子不断堆积,逐渐形成连续、均匀的薄膜。通过控制蒸发时间、蒸发速率等参数,可精确调控薄膜的厚度,从纳米级到微米级均可实现。

二、真空蒸镀机的主要类型

根据加热方式的不同,真空蒸镀机可分为以下几种主流类型,各自适用于不同的材料和应用场景:

• 电阻加热式真空蒸镀机:以钨丝、钼丝等电阻材料或陶瓷、石墨坩埚作为蒸发源,通过电流流过电阻体产生的焦耳热加热材料。该类型设备结构简单、成本低、操作便捷,适用于铝、金、银等低熔点金属及部分有机物的蒸发镀膜,广泛应用于装饰镀膜、包装材料镀铝等领域。但由于加热温度有限,对高熔点材料(如钨、二氧化硅)的适用性较差。

• 电子束蒸发真空蒸镀机:利用电子枪产生的高速电子束直接轰击蒸发材料表面,电子的动能转化为热能使材料蒸发。其优势在于能量集中,可实现极高的加热温度(可达 3000℃以上),能蒸发高熔点金属、陶瓷、化合物等材料,且薄膜纯度高、致密度好。在半导体芯片电极制备、光学镜片高硬度镀膜等高精度领域应用广泛,但设备成本较高,结构相对复杂。

• 感应加热式真空蒸镀机:基于电磁感应原理,通过交变磁场在金属蒸发源内部产生涡流,利用涡流热加热材料。这种加热方式具有加热均匀性好、材料污染少的特点,适用于管状或块状金属材料的蒸发,常用于磁性薄膜、合金薄膜的制备,在磁记录器件、传感器等领域有较多应用。

• 激光加热式真空蒸镀机:采用高能激光束(如二氧化碳激光、紫外激光)聚焦于蒸发材料表面,瞬间将材料加热至蒸发温度。其突出优势是可实现局部精准加热,避免对基底造成热损伤,尤其适用于热敏性材料(如有机光电材料、生物材料)和复杂结构的选择性镀膜。不过,该类型设备成本较高,目前主要应用于科研和高端制造领域。

三、真空蒸镀机的应用领域

真空蒸镀机技术凭借其灵活的成膜能力和广泛的材料适应性,在多个行业中得到深度应用:

• 半导体制造领域:用于制备集成电路中的金属互连层(如铝膜、铜膜)、接触电极、钝化层等。电子束蒸镀机因其高纯度、高精度的镀膜特性,可满足半导体器件对薄膜导电性、平整度的严苛要求,是芯片制造中的关键设备之一。

• 光学器件领域:在光学镜片(如相机镜头、望远镜镜片)表面镀制增透膜、反射膜、滤光膜等,以改善镜片的光学性能。例如,增透膜可将镜片的透光率从 90% 提升至 95% 以上,减少反射光损失;高反射膜可使激光谐振腔的反射率达到 99% 以上,提升激光输出功率。

• 太阳能电池领域:为太阳能电池片镀制减反射膜(如氮化硅膜),减少太阳光的反射损失,提高光吸收效率;同时,通过蒸镀金属电极(如银栅线),实现电池片的电流收集与导出,提升电池的转换效率。

• 显示技术领域:在液晶显示屏(LCD)、有机发光二极管显示屏(OLED)的制造中,用于制备透明导电膜(如 ITO 膜)、金属电极、封装薄膜等。例如,ITO 膜兼具良好的导电性和透光性,是显示屏触控层和电极层的核心材料。

• 装饰与包装领域:在塑料、陶瓷等基材表面镀制金属膜(如铬、钛、镍),模拟金属质感,应用于汽车内饰、化妆品包装、家具配件等;在包装薄膜(如 PET 膜)表面镀铝,形成阻隔层,有效阻挡氧气、水分和光线,延长食品、药品的保质期。

四、真空蒸镀机技术的优缺点

• 优点:

◦ 成膜速度快:相比溅射、化学气相沉积等技术,真空蒸镀的蒸发速率较高,可在较短时间内制备较厚的薄膜,有利于提高生产效率。

◦ 薄膜纯度高:在高真空环境下镀膜,减少了杂质气体的混入,且蒸发源材料的选择范围广,可制备高纯度的金属膜、化合物膜等。

◦ 操作简单、成本可控:电阻加热式等基础类型设备结构简单,操作便捷,维护成本较低,适合规模化生产;对于高精度需求,电子束蒸镀等设备虽成本较高,但能通过精准控制实现稳定生产。

◦ 材料适应性强:可蒸发的材料种类丰富,包括金属、合金、陶瓷、有机物等,能满足不同领域的镀膜需求。

• 缺点:

◦ 薄膜附着力相对较弱:相比磁控溅射等技术,真空蒸镀形成的薄膜与基底之间的结合力通常较低,在受到外力冲击或高温环境时,可能出现脱落现象。

◦ 薄膜均匀性受限:气相粒子以直线运动方式沉积,对于形状复杂或具有深孔、凹槽的基底,难以实现均匀镀膜,存在 “阴影效应”。

◦ 高熔点材料处理难度大:电阻加热式设备对高熔点材料的蒸发能力有限,需采用电子束加热等方式,增加了设备成本和操作复杂度。

◦ 对真空度要求高:真空系统的性能直接影响镀膜质量,若真空度不足,易导致薄膜氧化、出现气孔等缺陷,维护真空系统的成本较高。

综上所述,真空蒸镀机技术凭借其独特的优势在众多领域占据重要地位,同时也存在一定的局限性。随着技术的不断发展,通过与其他镀膜技术(如离子辅助沉积)结合,其性能正在持续优化,未来有望在更多高端制造领域发挥更大作用。如果您想了解更多关于真空蒸镀机的选型或工艺优化方案,欢迎与微仪真空交流探讨!

客服1

客服1