磁控溅射镀膜设备的自动化控制系统是实现高精度、高效率薄膜沉积的 “神经中枢”,其核心功能是通过对真空环境、等离子体状态、靶材溅射参数等多维度的实时调控,确保膜层性能的一致性与生产稳定性。从实验室手动操作到工业量产的全自动化线体,控制系统的进化直接推动了磁控溅射技术的产业化进程。以下从工作原理、核心模块、关键技术及发展趋势四方面展开解析:

一、自动化控制系统的工作原理:从 “信号感知” 到 “精准执行”

磁控溅射自动化控制系统遵循 “感知 - 决策 - 执行” 的闭环控制逻辑,通过多维度参数协同实现薄膜沉积的精准管控:

1. 信号感知层

分布在设备各关键部位的传感器实时采集物理量:

◦ 真空系统:电离规(真空度,精度 ±1×10⁻⁸ Pa)、真空阀门位置传感器(开关状态);

◦ 靶材系统:功率计(溅射功率,±0.1% FS)、热电偶(靶材温度,±1℃)、流量传感器(冷却水流速,±0.1 L/min);

◦ 等离子体:光谱仪(等离子体发射光谱,分辨率 0.1 nm)、Langmuir 探针(电子密度,10¹⁰-10¹² cm⁻³);

◦ 基片与膜层:石英晶体膜厚仪(沉积速率,±0.01 nm/s)、红外测温仪(基片温度,±2℃)。

这些信号经 A/D 转换后传输至控制核心,构成系统决策的基础数据。

1. 决策控制层

以工业 PLC(可编程逻辑控制器)或工业 PC 为核心,基于预设工艺配方(如 “功率 - 气压 - 时间” 曲线)对实时数据进行运算:

◦ 当真空度偏离设定值(如目标 1×10⁻⁴ Pa,实测 1.2×10⁻⁴ Pa)时,系统自动调节分子泵转速(提高 10%)或微调放气阀,直至回归阈值范围;

◦ 反应溅射制备 TiO₂时,若光谱仪检测到 O 原子 777 nm 特征峰强度下降(表明 O₂不足),控制系统立即提升 O₂流量(增加 0.5 sccm),维持化学计量比稳定。

1. 执行驱动层

控制信号经 D/A 转换后驱动执行机构:

◦ 真空阀门:伺服电机控制蝶阀开度(调节抽气速率);

◦ 电源系统:脉冲宽度调制(PWM)技术调节溅射功率(响应时间 < 10 ms);

◦ 基片架:步进电机控制旋转速度(5-20 rpm,精度 ±0.1 rpm)或平移位置(定位精度 ±0.1 mm);

◦ 气体控制:比例阀调节 Ar/O₂/N₂流量(控制精度 ±0.1 sccm)。

执行机构的动作精度直接决定了控制效果的最终呈现。

二、核心控制模块:协同保障镀膜过程稳定性

自动化控制系统由多个功能模块组成,各模块既独立运行又相互联动,共同实现复杂镀膜工艺的自动化:

1. 真空控制模块

◦ 核心功能:实现从大气压到工艺真空(10⁻³-10⁻⁷ Pa)的精准调控,包括粗抽(机械泵 + 罗茨泵)、高真空(分子泵)、真空保持三个阶段。

◦ 关键技术:

▪ 阶梯式抽气算法:根据真空度分段调节阀门开度(如 10⁰ Pa 时全开,10⁻³ Pa 时半开),避免压力骤变导致的腔体振动;

▪ 漏气补偿机制:通过持续监测真空度变化率(dP/dt),自动补偿微量漏气(如增加分子泵功率 5%),维持真空稳定性(波动 <±5%)。

◦ 应用场景:半导体晶圆镀膜要求真空度稳定在 1×10⁻⁶ Pa±1×10⁻⁷ Pa,该模块可通过 PID(比例 - 积分 - 微分)算法实现长期(>8 小时)稳定控制。

1. 溅射功率控制模块

◦ 核心功能:根据靶材类型(金属 / 陶瓷 / 合金)和工艺需求,稳定输出直流、射频或中频功率,并实时抑制电弧放电。

◦ 关键技术:

▪ 射频电源匹配网络自动调谐:通过内置传感器检测反射功率,伺服电机调节电容 / 电感参数,使反射功率 < 5%(调谐时间 < 1 秒),避免功率浪费和靶材损伤;

▪ 电弧抑制:直流 / 中频溅射时,一旦检测到电压骤降(电弧特征),立即触发脉冲反向(消弧时间 < 1 μs),并记录电弧位置,后期优化靶材冷却或清洁靶面。

◦ 应用场景:溅射 ITO 陶瓷靶时,射频功率需稳定在 1000 W±5 W,该模块可抵御电网电压波动(±10%)的影响,确保输出精度。

1. 膜厚与均匀性控制模块

◦ 核心功能:实时监测膜层沉积速率,通过调节基片运动或靶材功率,确保膜厚均匀性(大面积基板 ±2% 以内)。

◦ 关键技术:

▪ 多传感器融合:在腔体不同位置布置 3-5 个石英晶体传感器,通过加权算法计算平均膜厚,消除边缘效应导致的局部偏差;

▪ 动态功率补偿:针对基片旋转过程中与靶材的距离变化(如圆形基片边缘距靶更远),实时调节对应区域靶材功率(如边缘靶功率提高 10%),实现膜厚均匀性优化。

◦ 应用场景:光伏玻璃(1.6 m×2.4 m)镀膜时,该模块可将膜厚偏差从 ±5% 降至 ±1.5%,提升电池片转换效率一致性。

1. 自动化生产调度模块

◦ 核心功能:实现基片上料、预处理、镀膜、检测、下料的全流程自动化,优化生产节拍。

◦ 关键技术:

▪ MES 系统对接:接收生产订单后自动生成工艺配方序列,记录每片基片的镀膜参数(可追溯性);

▪ 故障自诊断与降级运行:当某一靶材故障时,系统自动切换至备用靶材并调整工艺参数(如延长沉积时间),确保生产不中断(稼动率≥90%)。

◦ 应用场景:手机盖板镀膜线(节拍时间 20 秒 / 片)通过该模块实现每日 10 万片的稳定产能,且每片产品均附带完整工艺参数二维码。

三、关键技术突破:从 “手动调节” 到 “智能优化”

自动化控制系统的性能提升依赖于多项关键技术的突破,这些技术是实现高精度、高效率镀膜的核心支撑:

1. 高精度传感器与快速响应执行器

◦ 光谱仪的时间分辨率从 1 秒提升至 100 毫秒,可捕捉等离子体瞬态变化(如电弧爆发前的光谱偏移);

◦ 磁流体密封的真空阀门响应时间从 500 毫秒缩短至 50 毫秒,实现压力的快速调节;

◦ 激光干涉仪定位的基片架平移精度达 ±0.01 mm,满足纳米级多层膜的界面对齐要求。

1. 先进控制算法

◦ PID 参数自整定:通过机器学习分析历史数据,自动优化 PID 参数(比例系数、积分时间、微分时间),避免人工调试的经验依赖性,使真空度、功率等参数的调节超调量 < 5%,稳定时间缩短至 30 秒以内;

◦ 模型预测控制(MPC):针对多变量耦合系统(如反应溅射中 “功率 - 气体比例 - 膜层成分” 的相互影响),基于数学模型预测未来 5 秒的参数变化,提前调整控制量,使化合物膜化学计量比偏差 <±0.5%。

1. 抗干扰与鲁棒性设计

◦ 电气柜采用电磁屏蔽(屏蔽效能≥60 dB),避免射频电源(13.56 MHz)对传感器信号的干扰(噪声 < 1%);

◦ 冗余设计:关键传感器(如真空规、功率计)采用双备份,当主传感器故障时,0.5 秒内切换至备用传感器,确保数据不中断;

◦ 温度补偿:在腔体不同位置布置温度传感器,实时修正因温度变化导致的流量、压力测量偏差(如气体流量计量的温度补偿精度 ±0.1%/℃)。

1. 人机交互与数据可视化

◦ 触摸屏采用 10.1 英寸工业级面板,支持工艺曲线实时显示(如真空度 - 时间曲线、功率 - 膜厚曲线)和参数一键修改,操作响应时间 < 100 毫秒;

◦ 数据存储与分析:每批次镀膜数据(500 + 参数)自动存储至本地服务器(容量≥10 万批次),支持通过 Web 端查询历史趋势(如近 30 天的膜厚均匀性变化),为工艺优化提供数据支持。

四、发展趋势:智能化与网络化升级

随着工业 4.0 和智能制造的推进,磁控溅射自动化控制系统正朝着更智能、更开放的方向发展:

1. AI 深度优化

基于深度学习的工艺模型可分析 10 万 + 批次数据,预测膜层性能(如硬度、附着力)与工艺参数的非线性关系,实现 “参数 - 性能” 的直接映射。例如:输入目标 TiN 涂层硬度(25 GPa),系统可自动生成最优功率(800 W)、N₂/Ar 比例(1:3)、基片偏压(100 V)等参数组合,试错次数从传统的 20 次以上降至 3 次以内。

2. 数字孪生技术

构建设备虚拟数字模型,实时映射物理设备的运行状态(如腔体温度场、等离子体分布),通过仿真预判潜在故障(如靶材过热可能导致的开裂),提前触发冷却系统调整(如增加水流速 1 L/min),将设备故障率降低 30% 以上。

3. 网络化协同

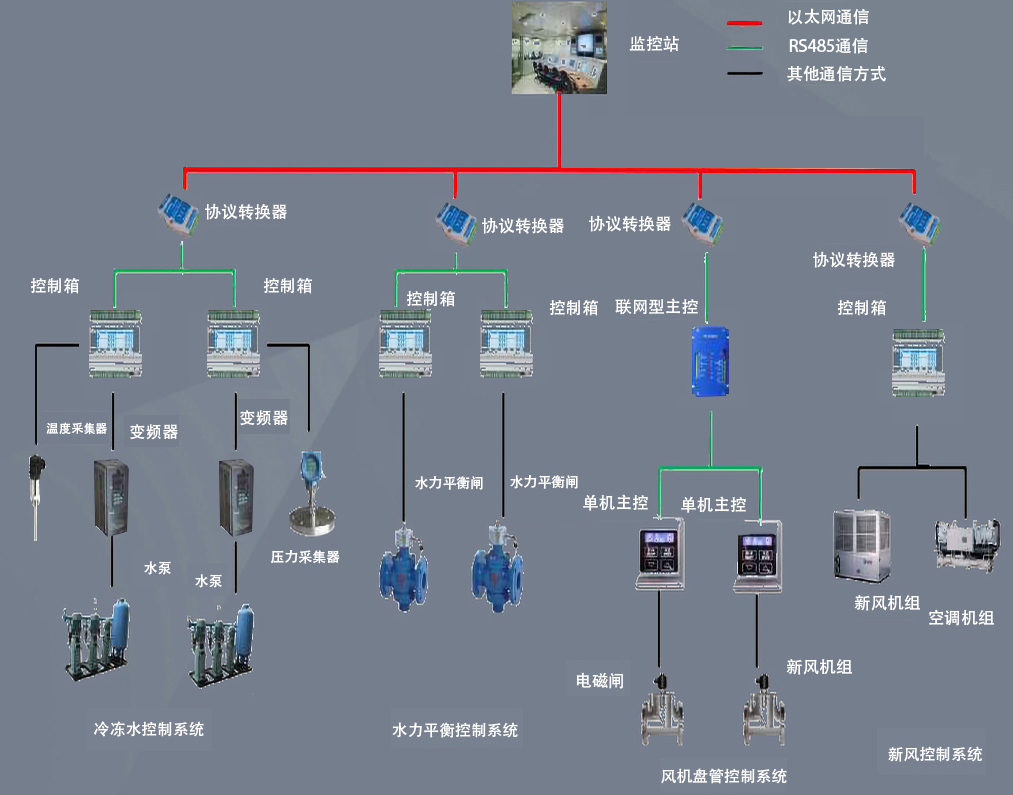

多台镀膜设备通过工业以太网(Profinet/EtherCAT)联网,中央控制系统可动态分配生产任务(如根据订单优先级调整设备负载),实现全车间产能优化(设备利用率从 60% 提升至 85%)。同时,支持远程运维(通过 5G 传输实时数据),专家可在千里之外调试设备参数,缩短故障响应时间(从 24 小时降至 4 小时)。

客服1

客服1