磁控溅射技术作为物理气相沉积(PVD)领域的核心技术,凭借膜层致密度高、附着力强、材料适用性广等优势,已成为高精度镀膜的主流方案。日本在磁控溅射设备研发与制造领域长期处于全球领先地位,其技术迭代与设备性能代表了行业标杆。以下从技术原理、应用场景及日本制造商的先进设备三方面展开分析:

一、磁控溅射技术的核心原理:磁场与等离子体的协同作用

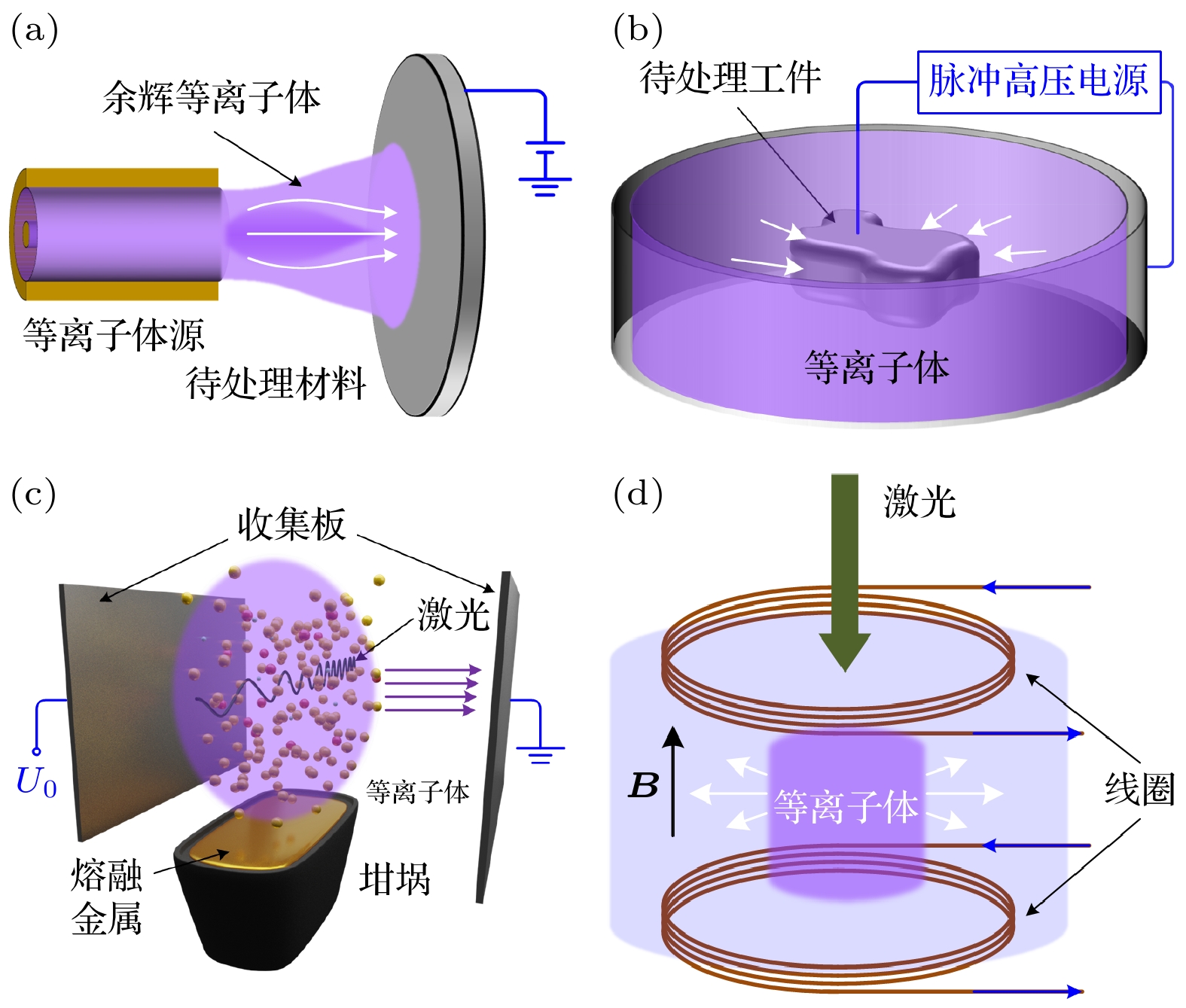

磁控溅射的本质是利用磁场约束电子运动,增强等离子体与靶材的能量交换,实现高效、稳定的薄膜沉积。其核心过程可分为四步:

1. 等离子体产生:真空腔体中通入惰性气体(如 Ar),在电场(直流 / 射频 / 中频)作用下电离为 Ar⁺离子与电子,形成等离子体。

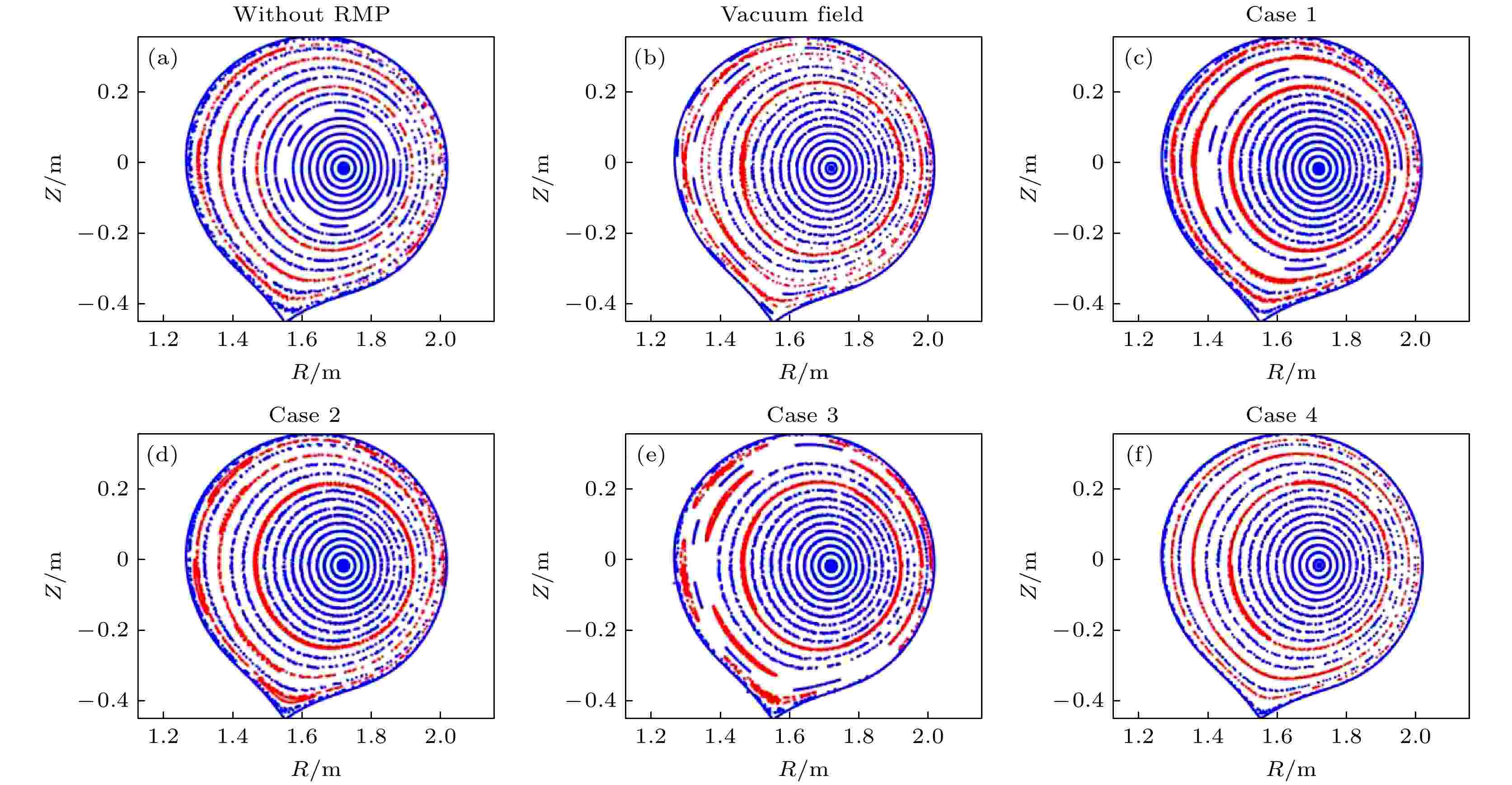

2. 磁场约束电子:靶材背面的永磁体或电磁线圈产生正交磁场(与电场垂直),电子在洛伦兹力作用下做螺旋运动,延长与气体分子的碰撞时间,使等离子体密度提升 10~100 倍(相比传统溅射)。

3. 靶材溅射:Ar⁺离子在电场加速下轰击靶材表面,通过动量传递使靶材原子逸出(溅射产额与离子能量正相关,通常离子能量为 50~500 eV)。

4. 膜层沉积:逸出的靶材原子在真空环境中迁移至基片表面,经扩散、凝结形成致密薄膜,膜层致密度可达 95% 以上(远高于蒸发镀膜的 70%~80%)。

技术优势:

• 适用于高熔点材料(如 W、Mo、陶瓷)及化合物(如 TiO₂、TiN),无需材料熔化;

• 膜层均匀性可控制在 ±1% 以内(大面积镀膜场景),附着力达 50 N/cm 以上(划格法测试)。

二、磁控溅射技术的典型应用:从基础工业到高端制造

1. 电子信息领域

• 半导体芯片金属化:采用磁控溅射制备 Cu、Al 布线层(膜厚 0.1~1 μm),要求电阻率≤2.0 μΩ・cm,台阶覆盖率≥90%。日本制造商的设备可实现晶圆级(Φ300 mm)均匀镀膜,满足 7 nm 以下制程需求。

• 显示面板透明电极:在玻璃或柔性基底上溅射 ITO(氧化铟锡)膜,方块电阻≤10 Ω/□,可见光透过率≥85%。卷对卷磁控溅射设备可实现宽幅(1.8 m)薄膜连续生产,适配 OLED、Mini LED 等新型显示技术。

2. 光学与能源领域

• 高精度光学薄膜:制备激光镜片的多层增透膜(如 SiO₂/TiO₂交替层),膜厚精度 ±0.5 nm,耐激光损伤阈值≥10 J/cm²(1064 nm 波长)。

• 光伏电池薄膜:在玻璃或柔性衬底上溅射 TCO(透明导电氧化物)膜与吸收层(如 CIGS),提升光吸收效率,设备产能可达 1500 片 /h(1.6 m×2.4 m 光伏玻璃)。

3. 工业与航空航天

• 硬质耐磨涂层:刀具、模具表面溅射 TiN、CrN 涂层(厚度 2~5 μm),硬度≥20 GPa,使用寿命延长 3~5 倍。

• 高温防护涂层:航空发动机叶片溅射 ZrO₂陶瓷涂层,耐高温达 1200℃,热导率≤0.1 W/(m・K),降低叶片热损伤风险。

三、日本制造商的先进设备:技术特色与标杆产品

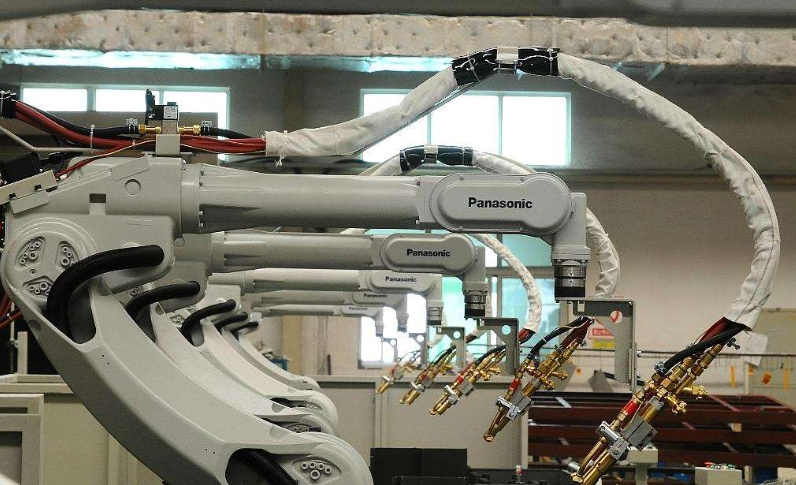

日本在磁控溅射设备领域的领先地位源于精密制造能力、材料工艺积累与客户协同研发模式,代表性企业包括日本真空(ULVAC)、爱发科(EBARA)、住友重机械(Sumitomo Heavy Industries)等。

1. 日本真空(ULVAC):半导体与光学领域的标杆

• 核心技术:

◦ 超高真空系统(极限真空≤1×10⁻⁸ Pa),漏气率≤5×10⁻¹⁰ Pa・m³/s,满足半导体级洁净度要求;

◦ 多靶同步溅射技术(最多 12 靶位),支持纳米级多层膜(如 300 层以上)制备,层间界面粗糙度≤0.5 nm。

• 代表产品:

◦ C-300 系列溅射机:针对 Φ300 mm 晶圆,采用磁控与离子束辅助沉积(IAD)复合技术,膜厚均匀性 ±0.5%,产能 60 片 /h,广泛应用于逻辑芯片与存储芯片制造。

◦ Optorun 系列光学镀膜机:搭载原位椭圆偏振仪与光谱监测系统,可制备激光陀螺用高反射膜(反射率≥99.9%),设备稳定运行时间(MTBF)≥1000 小时。

2. 爱发科(EBARA):工业镀膜与柔性电子设备

• 核心技术:

◦ 反应溅射精准控制(气体流量精度 ±0.1 sccm),可制备化学计量比偏差≤1% 的化合物膜(如 AlN、Si₃N₄);

◦ 卷对卷磁控溅射系统(幅宽 1.5 m),张力控制精度 ±0.5 N,薄膜褶皱率 < 0.1%,适配柔性传感器与可穿戴设备。

• 代表产品:

◦ AIP-3000 系列工业镀膜机:用于汽车零部件(如活塞环)的 CrN 涂层,沉积速率 1~5 μm/h,涂层附着力≥80 N/cm(拉伸法),年产能可达 100 万件。

◦ FlexCoat 系列柔性镀膜机:针对 PET、PI 薄膜,溅射铜膜厚度 50~500 nm,方阻≤0.5 Ω/□,支持柔性显示屏的透明电极量产。

3. 住友重机械:大型基板与特殊材料镀膜

• 核心技术:

◦ 大型腔体设计(直径 3 m× 长度 5 m),可处理航空发动机叶片等大型工件,镀膜均匀性 ±2%(1 m² 范围内);

◦ 低温溅射技术(基片温度≤80℃),适用于热敏材料(如塑料、复合材料)镀膜。

• 代表产品:

◦ SputterMaster 系列大型镀膜机:用于风电叶片表面的耐磨涂层(WC-Co),单次装载量 10 件(每件重 500 kg),沉积速率 2~3 μm/h,涂层耐冲击强度≥50 J。

四、日本设备的技术优势:从细节到系统的全面领先

1. 精密控制能力:电源输出稳定性 ±0.1%(如射频电源 13.56 MHz 频率波动 < 0.1 Hz),真空度控制精度 ±1×10⁻⁷ Pa,确保膜层性能批次一致性(偏差 < 2%)。

2. 长寿命设计:靶材利用率达 85% 以上(传统设备 50%~60%),分子泵寿命≥10,000 小时,降低耗材更换频率与停机时间。

3. 智能化集成:搭载 AI 工艺优化系统(基于 10 万 + 批次数据训练),可预测膜厚偏差并自动修正参数(如溅射功率补偿 ±2%),合格率提升至 99% 以上。

4. 客户协同模式:与丰田、索尼、JAXA(日本宇宙航空研究开发机构)等深度合作,针对特定需求定制设备(如太空用抗辐射涂层镀膜机),实现技术与应用的协同迭代。

五、总结

磁控溅射技术的发展离不开设备制造的精密化与场景化创新,日本制造商通过真空系统、等离子体控制、自动化集成的技术突破,持续定义行业标准。其设备不仅满足半导体、光学等高端领域的严苛要求,也在工业量产与柔性电子等新兴场景中展现出强大适配性。对于国内企业而言,可借鉴其 “核心技术自主化 + 客户协同研发” 的模式,推动磁控溅射设备从 “跟跑” 向 “并跑”“领跑” 跨越。

客服1

客服1